作者简介:穆朋刚(1983—),男,博士,高级工程师,研究领域为液体火箭发动机结构动力学分析

(National Key Laboratory of Science and Technology on Liquid Rocket Engines, Xi’an 710100, China)

liquid-propellant rocket engine; composite; thrust frame; design scheme

备注

作者简介:穆朋刚(1983—),男,博士,高级工程师,研究领域为液体火箭发动机结构动力学分析

针对液体火箭发动机承力机架,开展复合材料机架的初步设计及探索应用研究。通过对原金属机架结构设计特点分析,提出了一种碳纤维增强复合材料机架的设计方案,并对其进行了力学性能预测及设计参数影响分析等方面研究工作;最后,采用有限元软件ANSYS的APDL语言开发了复合材料机架的计算程序,该程序基于损伤累积理论,包含结构应力分析、材料的失效判断及材料的性能退化3个主要循环过程,通过仿真手段模拟了在载荷增加过程中结构内部产生损伤,并逐渐累积直至破坏的整个过程。仿真分析结果表明:复合材料的应用可在满足原机架强度、刚度和稳定性等设计要求基础上,相对于原结构实现了50%的减重。

Preliminary design and applied exploration of the composite thrust frame of a liquid-propellant rocket engine are performed in this paper. Based on the design features for original thrust frame metal structure, a design scheme of the carbon fiber reinforced composite thrust frame is proposed, its mechanics performance is predicted, and the effect factors on its design parameters are analyzed. APDL (ANSYS Parametric Design Language) of the finite element software ANSYS is used to develop the computing procedure of the composite thrust frame, which is based on damage accumulation theory, including stress analysis, failure evaluation and material property degradation. The internal structure injure in the loading process and the whole process of the injury accumulation until damage was simulated. The simulation analysis result shows that the composite can meet the design requirement of thrust frame strength, stiffness and stability, and the weight is decrease by 50%, compared with the original structure.

引言

随着航天技术的不断进步,工程结构对材料性能要求越来越高,复合材料以其良好的力学性能应用于推力室、贮箱及气瓶等火箭发动机系统的零部件,并随着复合材料设计能力和制造工艺水平的提高,复合材料正逐渐替代金属材料成为火箭推进系统的重要结构材料。复合材料在国外火箭发动机机架结构的使用已进入工程阶段[1-3],然而,当前我国现役的常规系列液体火箭发动机、新一代液氧/煤油发动机等大推力发动机主要使用高强度钢机架,而机架约占整个发动机结构重量10%~25%,若使用复合材料可使机架结构减重20%~65%[4],这对于发动机推质比及整体性能提升是有明显优势的。因此,开展火箭发动机复合材料机架设计及应用研究十分必要。美国技术验证机X-33发动机机架为碳/环氧复合材料和硼-碳纤维/环氧混杂复合材料桁架结构,连接液氧和液氢贮箱的桁架结构为碳纤维/聚醚醚酮复合材料[1-2]。Atlas V型运载火箭的复合材料推力支架,是由24根碳纤维/环氧复合材料管通过与金属接头连接将两个铝合金端框固定在一起,总重约为180 kg,有效载荷在18 000 kg以上[3]。我国国防科技大学在纤维增强复合材料发动机机架设计、材料制备工艺及力学性能试验做了大量深入研究,如肖加余、彭超义等针对空间运载器的复合材料推力支架结构,探索了复合材料桁架式结构在发动机机架中的设计及应用问题,并进行了相关实验[5-7]。航天五院研制的DFH-3平台变轨发动机,采用复合材料-金属复合支架,其中支架主承力部分采用碳纤维/环氧复合材料桁架式结构,除法兰盘为铝合金外,其余结构均为复合材料[8]。

本文以某运载火箭助推发动机机架为研究对象,开展复合材料机架设计研究,以碳纤维增强复合材料为结构材料,重新对结构进行结构设计,相对于原结构实现了50%减重,并结合有限元软件开发了适用于复合材料机架的静强度分析程序,研究方法及成果可为后续的复合材料机架结构设计及应用提供参考。

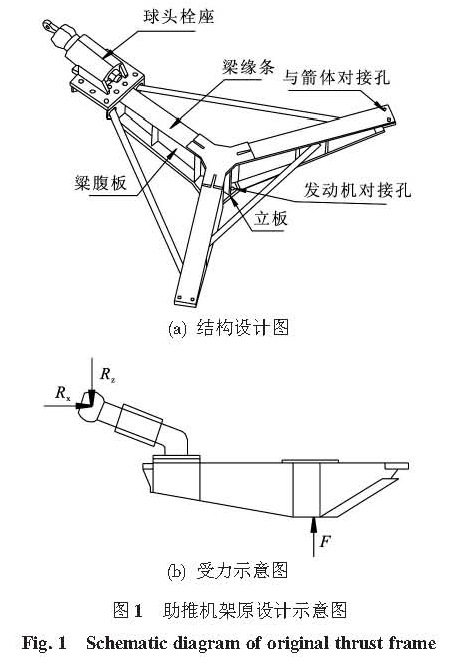

1 机架原结构设计特点

某助推机架设计采用三梁式布局结构,由三根变截面形状的工字梁在机架中心接头等角度焊接而成,见图1(a)。发动机与机架中心接头对接,机架所承受的载荷分为2个工况:一是飞行工况,即在发动机工作时产生的推力一路通过三个梁的端头传递给助推器,另一路则通过安装在球头栓座处与芯级相连的铰接球头传递给火箭芯级;二是加注工况,即在加注完成后,支撑来自助推器的部分自重。助推机架加载情况见图1(b),设计要求:机架在发动机真空推力780 kN[9]载荷作用下沿推力线方向变形不大于8 mm,且在1.7倍推力载荷下不发生结构破坏。材料为高强度钢,主要性能如下:弹性模量E=196 GPa;泊松比υ=0.3;屈服强度σs=835 MPa;极限强度σb=1 080 MPa;机架结构重量为220 kg。

2 复合材料机架基本设计原则

与金属材料相比,复合材料具有正交各向异性及可设计性的特点,设计参数除基本的外形尺寸外,还包括铺层设计。在复合材料机架设计时,借鉴航空工业上较为成熟的复合材料结构的设计准则[10],初步提出以下设计原则:

1)保持原金属材料助推机架的基本构型不变,采用等代设计方法即以复合材料代替金属材料重新进行铺层厚度和铺层顺序设计。

2)载荷及对接尺寸满足原设计要求,新设计的复合材料机架结构重量较原结构减轻至少20%,设计时需考虑结构的静强度、刚度、稳定性等要求;复合材料结构的安全水平不能低于原金属结构。

3)静强度设计要求:结构强度设计时应采用经验证的失效准则;在进行结构静强度分析时,应保证在使用载荷作用下结构不产生损伤和过大变形,在设计载荷作用下结构不出现整体破坏。

4)刚度及稳定性设计要求:应充分利用复合材料铺层的可设计性,通过对铺层角度、铺层比例和铺层顺序设计,以最小质量满足设计要求发挥复合材料自身的优势。

5)主要进行力学性能的设计,对机架上次要结构忽略,如电缆支座、安装孔及接头等一些载荷小或不承载的结构。

3 复合材料强度分析方法

复合材料结构设计的难点在于其力学特性复杂、损伤及破坏模式多种多样,以及强度理论尚不成熟等,这些难点使复合材料在设计和使用方面存在诸多的不确定性,造成复合材料应用到主要承力结构受到很多限制。仅从层压板强度理论方面讲,还缺乏通用准确的强度准则,尽管Tsai-Hill,Tsai-Wu,Hoffman,Hashin等损伤及失效判据在多种场合得到应用,以及当前渐进损伤分析方法、多尺度分析方法、连续损伤力学分析方法等前沿理论支持,对复合材料损伤机理研究和强度预测准确度有较大推动作用,但不可否认对于某些复合材料结构强度预测偏差仍高达20%。

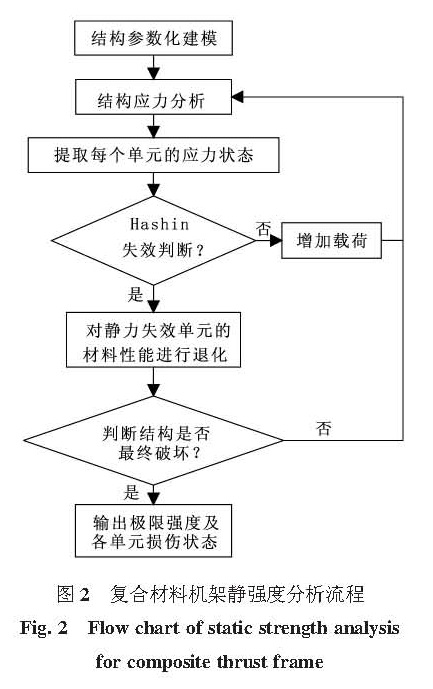

对本文研究的复合材料机架,主要考虑从静强度、刚度和稳定性三个方面进行设计和分析。通过对复合材料强度计算方法的对比研究,选用损伤累积方法对机架的静强度进行预测。基于损伤累积理论的强度预测方法主要分为3个部分:结构应力分析、单元的失效判断及材料性能的退化。结构静强度分析流程如图2所示。首先,在ANSYS软件中采用APDL语言进行机架的参数化建模,并根据机架实际状态,施加载荷及边界条件求解;其次,计算所有单元Hashin强度准则

值[11-13],可得到最先失效载荷,最先失效载荷即作为初始载荷重新施加给结构,接着,在模拟逐渐增加外载荷的过程中,当模型中有单元发生失效,则对失效单元的材料刚度进行适当退化,并保持当前载荷不变,继续进行应力分析及失效判断,直到在该载荷下没有单元失效为止,就增加一个载荷步;最后,当结构中主要的承载单元发生失效,则认为整个结构便发生最终破坏,停止计算,此时对应的载荷即为复合材料的极限强度。

4 复合材料机架设计

5 结论

本文以某型运载火箭助推发动机机架为研究对象,开展了复合材料机架设计及应用方面的研究。通过对原金属材料机架承载工况和设计要求分析,以复合材料为基材对原机架进行等代设计研究。在复合材料机架设计方法、初步设计、力学性能计算及参数影响等方面作了重点分析,可得到如下结论:复合材料材料的应用,使原金属机架重量下降50%以上,且零件数量由原来的50余件下降至个位数,极大的提高了结构的整体性和制备的可靠性,为复合材料应用于液体火箭发动机机架的可行性进了初步探索。

4.1 设计方案原金属材料的助推机架主要由变截面工字梁焊接而成,工艺较为成熟,设计要求容易保证,而在复合材料机架设计时应尽量避免工艺无法实现或者工艺不成熟的结构。例如,复合材料层压板的刚度和强度一般低于高强钢,为提高其刚度和强度,在梁的缘条、腹板及接头等部位层压板厚度需要较金属材料偏厚设计,而层压板结构最大厚度受工艺条件限制,不可能随意加厚,大厚度构件在固化时可能会出现热失控、树脂恶化、固化不均匀及固化变形大等问题[14]。因此,对于层压板结构厚度在设计时需要特别注意,避免理论设计上可行而工艺上无法实现的方案。

初步设计时,一方面以原结构的零部件为基础,采用复合材料等代设计方法对各承力梁进行设计,然后组装成整体机架进行力学性能分析,最终得到复合材料的铺层设计;另一方面,复合材料在设计时,需同时考虑工艺的实现问题,尽量采用共固化成型工艺,减少基本铺层及零件的数量,并在各组件铺层的基础上,适当调整铺层比例,以达到强度、刚度的最优分布。

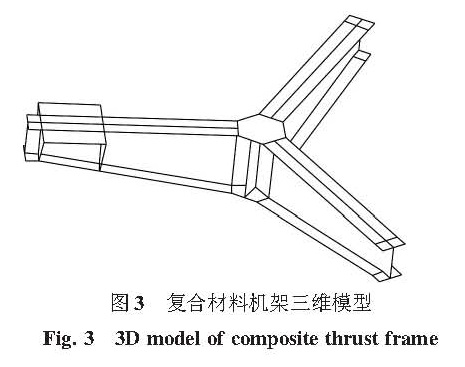

选用T300/QY8911单向板作为结构材料,其基本性能参数如下:E1=135 GPa,E2=8.8 GPa,G12=4.47 GPa,v12=0.33,XT=1627.5 MPa,XC=1 226 MPa,YT=68.4 MPa,YC=618 MPa,S=89.4 MPa,单层板厚度为0.125 mm。机架静强度分析采用有限元软件ANSYS中参数化编程语言APDL实现,选用8节点层合壳单元SHELL99进行结构的参数化建模。载荷分析时分别按飞行状态和加注状态2种工况,边界条件与原机架一致。铺层设计时,考虑到工字梁缘条和腹板采用整体一体化设计及加工方式,且对称铺层方式,对缘条和腹板进行折中铺层,既要考虑缘条有良好拉压性能,还应考虑腹板的抗剪切性能,以最终确定梁缘条和腹板的铺层;机架中心发动机对接安装面采用准各向同性铺层。通过对机架结构的进一步仿真分析及铺层优化设计,得到新的结构及铺层参数,分别如图3和表1所示,调整后复合材料机架结构重量约为103 kg,较金属材料机架减重约53%。

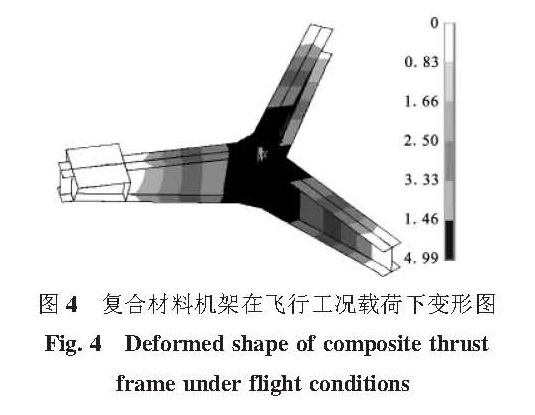

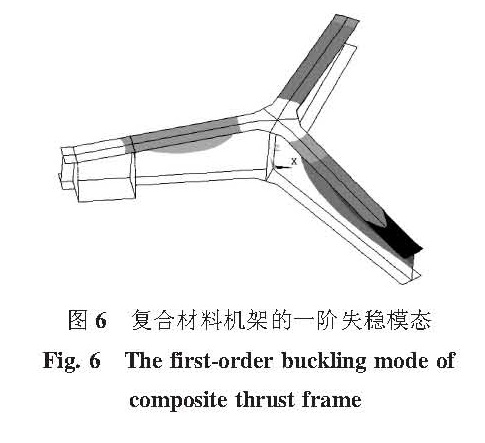

4.2 力学性能评估复合材料机架结构受力状态如图1(b)所示,在飞行状态的载荷作用下,同时连续增加作用于机架中心的发动机推力载荷和球头栓座连接处载荷,当载荷按照飞行工况增加至100%时,结构最大变形量为4.99 mm,如图4所示,接着,保持球头栓座连接处作用Rx和Rz载荷不变,继续增加发动机的推力载荷,当推力载荷增加至1 350 kN(高于原金属材料机架的1.7倍真空推力),复合材料机架出现首层失效,失效位置发生在与球头栓座连接处的缘条上(挤压应力集中部位),如图5(a)所示;机架的极限破坏载荷为1 362 kN,最终失效形式为与球头栓座连接处梁缘条发生挤压破坏,如图5(b)所示。结构的失稳载荷也是衡量结构承载能力的主要指标,虽然失稳时结构未发生灾难性的破坏,但结构已发生较大变形,不能继续承受更大的载荷。通过机架屈曲分析(buckling analysis),机架的一阶失稳模态如图6所示,一阶失稳载荷为2 391 kN,表明结构的抗失稳能力较强。在加注状态的载荷方式作用下,结构的变形情况如图7所示,最大变形量为0.93 mm,可以看出:加注状态的载荷工况低于飞行状态载荷工况,因此,对后续的分析仅考虑飞行状态的载荷。

4.3 影响参数分析4.3.1 半梁端部高度影响原金属材料机架的3个半梁端部(中面距离)分别高82 mm,82 mm及177 mm,复合材料机架在设计时简化,可考虑将3个半梁端部尺寸统一。通过调整半梁端部尺寸,从82 mm,100 mm,120 mm,140 mm,160 mm,177 mm,200 mm依次计算机架在飞行工况载荷条件下的轴向最大变形量和破坏载荷,计算结果如图8所示。

图8 半梁端部高度对机架变形量、破坏载荷的影响

Fig.8 Influence of half-beam end height on thrust frame deformation and failure load由图8可以看出:保持机架各部分铺层参数不变的情况下,随着半梁端部高度降低,结构的变形量增大,即结构抗弯刚度减小,同时结构破坏载荷随之减小。因此,可得出机架整体刚度和强度均随梁端部高度的降低而减小。

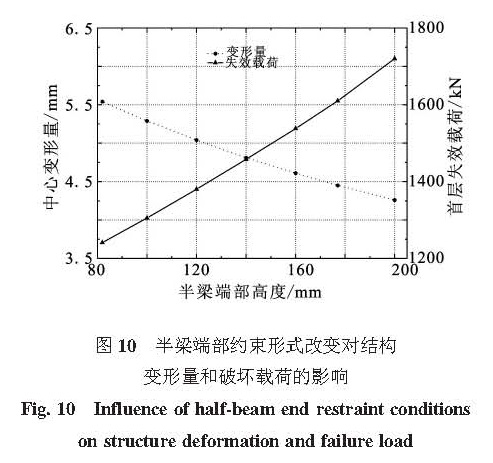

4.3.2 固定方式影响机架结构的边界条件也是影响结构刚度和强度的重要因素。原结构仅固定每个半梁的端部上缘条,如图9(a)所示,现在同时对半梁上下缘条均固定如图9(b)所示,机架各部分铺层如表1所示,计算半梁端部高度分别为82 mm,100 mm,120 mm,140 mm,160 mm,177 mm及200 mm结构在飞行工况载荷条件的轴向最大变形量(飞行工况)和破坏载荷,计算结果如图 10所示。

图 10 半梁端部约束形式改变对结构变形量和破坏载荷的影响

Fig.10 Influence of half-beam end restraint conditions on structure deformation and failure load由图 10可以看出:与约束一侧梁缘条的边界条件的相比,增加约束可显著增加结构的刚度和强度,对半梁端部高度为177 mm情况而言,轴向最大变形量从4.99 mm降为4.45 mm,而破坏载荷从1 350 kN增加至1 610 kN。因此,对原金属材料机架在对构型变化较小的情况下,通过增加半梁端部的约束,可有效提高结构的承载能力。

4.3.3 半梁端部“切角”影响通过对机架结构的强度和刚度分析,在机架半梁端部没有约束的缘条一侧,结构应力和变形很小,因此,可考虑对各半梁端部进行“切角”处理,去掉不参与承载部分结构,“切角”前后的局部示意图分别如图 11所示。机架的半梁端部高度取177 mm,铺层如表1所示,保持其他参数不变,计算两种结构在飞行载荷条件下危险部位(如图5所示)的等效应力及变形情况,分析结果如表2所示。可以看出:在该载荷条件下,两者轴向最大变形量无明显差异,0°层和45°层的等效应力变化也不大,而-45°层等效应力“切角”相对于“未切角”情况下降约6.25%,90°层等效应力增加约6.92%,而90°层为最先失效层将直接影响结构的破坏载荷。相对于“未切角”机架,“切角”机架的结构质量下降了1.9 kg,而破坏载荷下降至975 kN,较“未切角”情况载荷下降约26%。因此,“切角”后使半梁端部的缘条失去了完整性,虽然结构质量有所减小,但结构的承载能力下降幅度更大,对该结构不建议“切角”。

- [1]EHRLICH CarlF, Jr. Why the X-33 venture star gave SSTO a bad name[C]// Proceedings of AIAA SPACE Conference and Exposition. Pasadena, CA: AIAA, 2009: 111-118.

- [2]LETCHWORTH Gary. X-33 reusable launch vehicle de- monstrator, spaceport and range[C]//Proceedings of AIAA SPACE Conference and Exposition. Long Beach, CA: AIAA, 2011: 11-19.

- [3]SMITH John J. Evolved composite structures for Atlas V [C]//Proceedings of The 38th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Indianapolis, IN: AIAA, 2002: 23-28.

- [4]朱宁昌. 液体火箭发动机设计(上)[M]. 北京: 宇航出版社, 1994.

- [5]陈朝辉, 肖加余, 曾竟成. 复合材料在航天主承力结构及热结构上的应用[C]//. 全国首届青年复合材料学术交流会论文集, 北京: 中国复合材料学会, 2006.

- [6]彭超义. 空间运载器推力支架用复合材料管件轴压性能研究[D]. 长沙: 国防科技大学, 2006.

- [7]何昆, 耿东兵, 赵伟栋, 等. 树脂基复合材料发动机机架结构研究[J]. 试验技术与试验机, 2008 (2): 10-12.

- [8]马海全, 李竞蔚. 复合材料桁架式发动机支架改型设计分析[J]. 强度与环境, 2006, 33(4): 39-43.

- [9]蔡国飙, 李家文, 田爱梅, 等. 液体火箭发动机设计[M]. 北京: 北京航空航天出版社, 2011.

- [10]中国航空研究院 编. 复合材料结构设计手册[M]. 北京: 航空工业出版社, 2001.

- [11]TESERPES K I, LABEAS G, PAPANIKOS P, et al. Strength prediction of bolted joints in graphite/epoxy composite laminates[J]. Composites: Part B, 2000 (33): 521-529.

- [12]CAMANHO P P, DAVILA C G, AMBUR D R. Numerical simulation of delamination growth in composite materials: NASA/TP-2001-211041[R]. USA:NASA, 2001.

- [13]CAMANHO P P, MATTHEWS F L. A progressive damage model for mechanically fastened joints in composites[J]. Journal of composite materials, 1999 (33): 2248-2280.

- [14]杨博, 陈永清, 曹正华. 大厚度碳纤维复合材料层压板的试制[J]. 航空制造技术, 2009(增刊), 73-74, 78.