作者简介:王芙愿(1986—),男,博士,研究领域为陶瓷基复合材料及高温结构材料

(Xi’an Aerospace Propulsion Institute, Xi’an 710100, China)

C/SiC; thermal diffusion; environmental corrosion; microstructure evolution

备注

作者简介:王芙愿(1986—),男,博士,研究领域为陶瓷基复合材料及高温结构材料

通过对不同温度条件下,水氧腐蚀前后2D C/SiC复合材料热扩散性能的演变规律,研究了环境损伤对C/SiC复合材料热扩散性能的作用机制。在水蒸气和氧气混合环境下,C/SiC复合材料内部气孔率增加,同时在材料表面有氧化物形成。材料内部出现的气孔,阻断了热流在材料内部的传输,使得热扩散性能呈现出直线下降的趋势。氧化物的形成,在一定程度上封填裂纹,有助于热量的传输,能够在一定程度上改善材料热扩散性能。

The effect of environmental corrosion on thermal diffusivity of 2D C/SiC composites is investigated by the microstructural evolution of water vapor and oxygen corrosion under the conditions of different temperatures. In the water vapor and oxygen mixture environment, the porosity increases and the oxide forms in the composites. The pores inside the composites interrupts the heat flow transmission, which results in almost linear reduction of thermal diffusivity of composites. The oxide forming at high corrosion temperature fills up the matrix cracks, which is conducive to thermal transmission and can improve the thermal diffusivity in the composites.

引言

C/SiC陶瓷基复合材料是近几十年来发展起来的一种新型复合材料,由于采用纤维对陶瓷基体进行增韧补强,使得C/SiC复合材料具有耐高温、低密度、高比强、高比模、抗氧化、抗烧蚀、对裂纹不敏感及不发生灾难性损毁等特点,被广泛应用到航空航天等高温苛刻环境中[1-3]。在C/SiC的服役环境中,材料受到的热载荷是对材料最大的外界作用因素,因此材料在环境因素作用下的热性能直接关系到构件服役性能。在环境因素的作用下,材料结构,组成都会发生不同程度的变化,这些都会直接影响到材料的热性能。在C/SiC复合材料的服役环境中,氧气和水是最常见的环境因素[4]。特别是水的存在,会在很大程度上加速C/SiC组元的腐蚀。在水氧耦合腐蚀环境下,C/SiC复合材料中组元结构的演变,例如碳纤维和碳化硅基体的氧化,材料气孔率的增加,都会对材料热扩散性能造成影响。

针对C/SiC复合材料热扩散性能的一些研究表明,材料的显微结构和组元结构对材料的热扩散性能有着十分重要的影响[5]。对于3D C/SiC复合材料的研究表明,SiC涂层的存在能够增加水平方向上的热扩散,但是会削弱垂直方向的热扩散。这主要是因为水平方向上SiC涂层的热扩散系数要大于垂直方向上碳纤维的热扩散系数。进一步的研究表明,1 400 ℃对C/SiC复合材料进行热处理后,材料在水平和垂直方向上的热扩散性能并没有发生显著变化[6]。同时,C/SiC复合材料内部结构上的缺陷,如气孔、界面脱粘及基体裂纹等,都会不同程度阻碍或削弱热流的传输[7-8]。

在本文中,重点研究了不同温度下的水氧腐蚀环境对2D C/SiC复合材料热扩散性能的影响。通过对比研究材料在环境腐蚀前后的热扩散性能演变,以及不同温度下材料热扩散性能的变化规律,结合材料显微结构分析,获得水氧腐蚀环境对2D C/SiC复合材料热扩散性能的作用机制。

1 实验过程

1.1 C/SiC复合材料制备采用纤维体积分数约为40%的二维铺层结构作为预制体。分别以甲烷为碳源,一甲基三氯硅烷(MTS)为SiC源,采用化学气相渗透(Chemical Vapor Infiltration, CVI)工艺在预制体表面制备热解碳(PyC)界面层和SiC基体。致密化结束后,按照热扩散性能标准要求,将C/SiC材料板材机加成Φ12.7×3 mm3圆片试样。机加完成后,采用化学气相沉积(Chemical Vapor Deposition,CVD)工艺,在试样表面制备SiC涂层。

水氧腐蚀实验是通过高温管式炉搭建的水氧耦合环境实现的。具体过程是将纯净水在一定温度的油浴中加热,同时将氧气引入到热水中,通过气体鼓泡的方式,将水蒸气和氧气同时引入到管式炉中。采用这种方式,通过控制油浴温度,能够建立50% H2O-50% O2环境条件,满足环境腐蚀实验的要求。分别在700 ℃, 1 000 ℃和

1 300 ℃下对试样进行10 h的环境考核。考核前后试样的气孔率采用阿基米德原理进行测试。

1.2 性能表征和显微结构分析采用阿基米德排水法测试试样密度和气孔率,其计算公式为:

式中:P0为开气孔率,vol.%;D0为体积密度,g/cm3;d为水的密度,g/cm3;m1为干重,即试样干燥后的质量,g;m2为浮重,即试样浸泡于水中的质量,g;m3为湿重,即试样浸渍饱和后在空气中的质量,g。

采用德国NETZSCH公司的激光导热仪(LFA 427)测试实验前后试样的热扩散性能。在测试中,激光加载热流垂直于纤维布铺层方向。整个测试过程是在Ar气气氛保护下进行的,升温速率为5 ℃/min,为保证测试数据的准确性,每个温度点进行三次测试,取平均值。采用扫描电子显微镜观察实验前后试样的显微结构。

2 结果与讨论

2.1 显微结构和成分变化经过水氧环境腐蚀后,C/SiC复合材料中组元成分的氧化和气孔率的增加是材料的主要变化。图1给出了C/SiC在不同温度水氧腐蚀10 h后的气孔率和氧原子比变化趋势。图1中:“AS”代表原始状态的C/SiC试样;“700 ℃”, “1 000 ℃”及“1 300 ℃”分别代表相应水氧腐蚀温度下考核的试样。从图1(a)中可以清楚地看到,在3个温度点进行水氧腐蚀后,C/SiC试样气孔率均呈现出不同程度的增加,其中700 ℃腐蚀后,试样的气孔率增加最多,1 300 ℃腐蚀试样次之,1 000 ℃腐蚀试样气孔率增加最少。气孔作为材料内部的一种缺陷,能够在一定程度上反应出材料受到损伤程度。经过水氧腐蚀环境实验后,C/SiC复合材料试样高的气孔率意味着材料受到的损伤较为严重。在本文研究中所选取的3个实验温度点上,C/SiC复合材料出现气孔率的差异主要是由于氧化腐蚀机制不同引起的:在700 ℃下,C/SiC的氧化损伤主要受到碳氧反应机制控制:在1 000 ℃下,C/SiC的氧化损伤主要受到氧化介质通过基体裂纹的控制;1 300 ℃下C/SiC的损伤主要受到氧化介质通过氧化层扩散控制[9-10]。

图1(b)给出了氧含量随实验温度的变化关系。从图1(b)中可看到,当实验温度为700 ℃时,氧含量的增加十分有限,这说明在该温度条件下,只有少量的氧化物在试样中生成。随着实验温度升高到1 000 ℃,氧含量呈现出明显升高,表明实验环境温度升高促进了氧化物的生成。继续升高实验温度到1 300 ℃,氧含量继续增加。从氧含量变化的趋势可以看到,不同于气孔率随温度的变化,随着考核温度的升高,氧含量呈现出持续升高的变化。氧含量的这种变化趋势表明随着实验温度的升高,有更多的氧化物在试样中形成。

2.2 热扩散性能分析图2分别给出了C/SiC复合材料在不同实验温度下水氧腐蚀前后热扩散性能随测试温度的变化。从图2中可看到,在3组试样中,随着测试温度的升高,热扩散性能均呈现出下降的趋势,这与之前研究结果一致[6]。同时,从测试结果也可清楚看到,C/SiC在3个温度点水氧腐蚀后,热扩散性能均有不同程度的下降。其中:700 ℃考核后试样的热扩散性能下降最多;1 000 ℃考核后试样次之;1300℃考核后试样的热扩散性能下降最少。

图3给出了3组C/SiC试样热扩散性能的相对降低幅度。图3中:“LT”代表热扩散测试温度为30 ℃;“HT”代表热扩散测试温度为1 400 ℃。从图3中可以看到,700 ℃水氧腐蚀后,试样热扩散性能下降超过60%,并且低温和高温下测试得到热扩散性能下降幅度接近,没有明显的差异。随着水氧腐蚀温度升高到1 000 ℃,可以看到材料的低温热扩散性能下降有限,而高温热扩散性能还有所升高。继续升高水氧腐蚀温度到1 300 ℃,试样在低温和高温2点的热扩散性能均呈现出不同程度的下降。对比3组试样在高温和低温下的热扩散性能下降幅度,可以看到热扩散性能在低温下的下降幅度要大于高温。这说明C/SiC复合材料经过水氧腐蚀后,低温下的热扩散性能对材料内部显微结构和组元成分变化的敏感程度要高于高温热扩散性能,表明高温热扩散性能呈现出相对稳定的特性。

图2 不同温度腐蚀后C/SiC 热扩散性能随测试温度的变化趋势

Fig.2 Variation trend of thermal diffusivity of corroded C/SiC with testing temperatures2.3 水氧腐蚀环境对热扩散性能作用机制分析试样在不同测试温度下热扩散性能的差异主要与材料热导率有很大关系。在材料内部,当温度较低的时候,热量的传输主要受到声子运动控制,当温度达到辐射温度后,主要受到光子运动控制。声子运动对热导率的贡献可以表示如下:

式中:A 为常数;Cv为比热容;ρ 为密度;v 为声子运动速率;lp为声子散射的平均自由程。当温度较低时,声子运动是热量传输的主要方式,随着温度的升高,声子运动频率和碰撞几率增加,这就使得lp减小,进而导致热扩散性能的降低。随着温度进一步升高,lp的降低幅度逐渐减小,而热辐射逐渐成为了热量传输的主要方式。热辐射对热量传输的贡献在一定程度抵消了声子散射的损失。因此,热扩散性能的降低程度在高温下是要低于低温的,这一点在1 000 ℃和1 300 ℃试样上表现的比较明显。在700 ℃试样上,低温和高温下热扩散性能的降低幅度接近。因此,在低温测试下,试样热扩散性能的变化幅度要大于高温测试条件下。

同时,从图2中可以看到,3组实验温度下,试样的热扩散性能表现出不同的变化,其中700 ℃水氧腐蚀试样的热扩散性能降低幅度最大,1 000 ℃和1 300 ℃水氧腐蚀试样的降低幅度较小,并且呈现出相似的变化趋势。热扩散性能在试样上所表现出来的这种不同的变化,主要与C/SiC复合材料显微结构和组元成分在不同水氧腐蚀温度下的变化有关。C/SiC复合材料主要由碳纤维、PyC界面层及SiC基体和气孔组成。当在不同温度条件下进行C/SiC复合材料环境腐蚀时,材料内部的显微结构和组元成分呈现出不同程度的损伤。

在水氧腐蚀环境中,C相的氧化是C/SiC复合材料发生的主要变化。特别是在700 ℃腐蚀环境下,C相的氧化,会导致C/SiC复合材料内部气孔率有显著的上升,如图1所示。在氧化腐蚀的开始阶段,氧化介质通过裂纹到达基体和纤维的界面层,侵蚀界面层,使得纤维和基体之间发生脱粘,出现间隙。间隙的出现,使得声子之间的散射增加,进而提升了界面热阻,导致热扩散性能的降低。随着氧化腐蚀的进一步增强,PyC界面层被彻底侵蚀消失,界面热阻进而减小直至消失。

随着C/SiC复合材料内部损伤的深入,材料内部的气孔逐渐成为了影响热量传递的主要因素。材料内部的气孔,可以阻隔热量的传输,削弱材料热扩散性能。图4给出了4组试样在30 ℃下测量得到的热扩散系数随试样气孔率的变化关系。

图4 C/SiC试样热扩散系数随气孔率的变化关系

Fig.4 Variation of thermal diffusivity of corroded C/SiC samples with porosity从图4中可以看到,随着气孔率的增加,试样的热扩散性能呈现出逐渐降低的变化趋势。为量化描述材料气孔率对热扩散性能的作用关系,研究者建立了一个等效模型:

式中:κ0 为材料的体积热导率;p为气孔率。从该关系式中,可以清楚地看到,随着材料气孔率的增加,热扩散系数降低。同时,也应该注意到气孔的形状和分布方向也会影响到热扩散性能。垂直于热流方向的薄片状气孔会最大程度上削弱热扩散性能。相比之下,柱状气孔也会对热扩散性能产生很大的削弱作用。在本文的研究中,C/SiC材料内部的气孔主要是由碳纤维的氧化消失形成的。因此,气孔的形状可以认为是介于柱状和薄片之间,并且气孔垂直于热流传输方向,如图5所示。

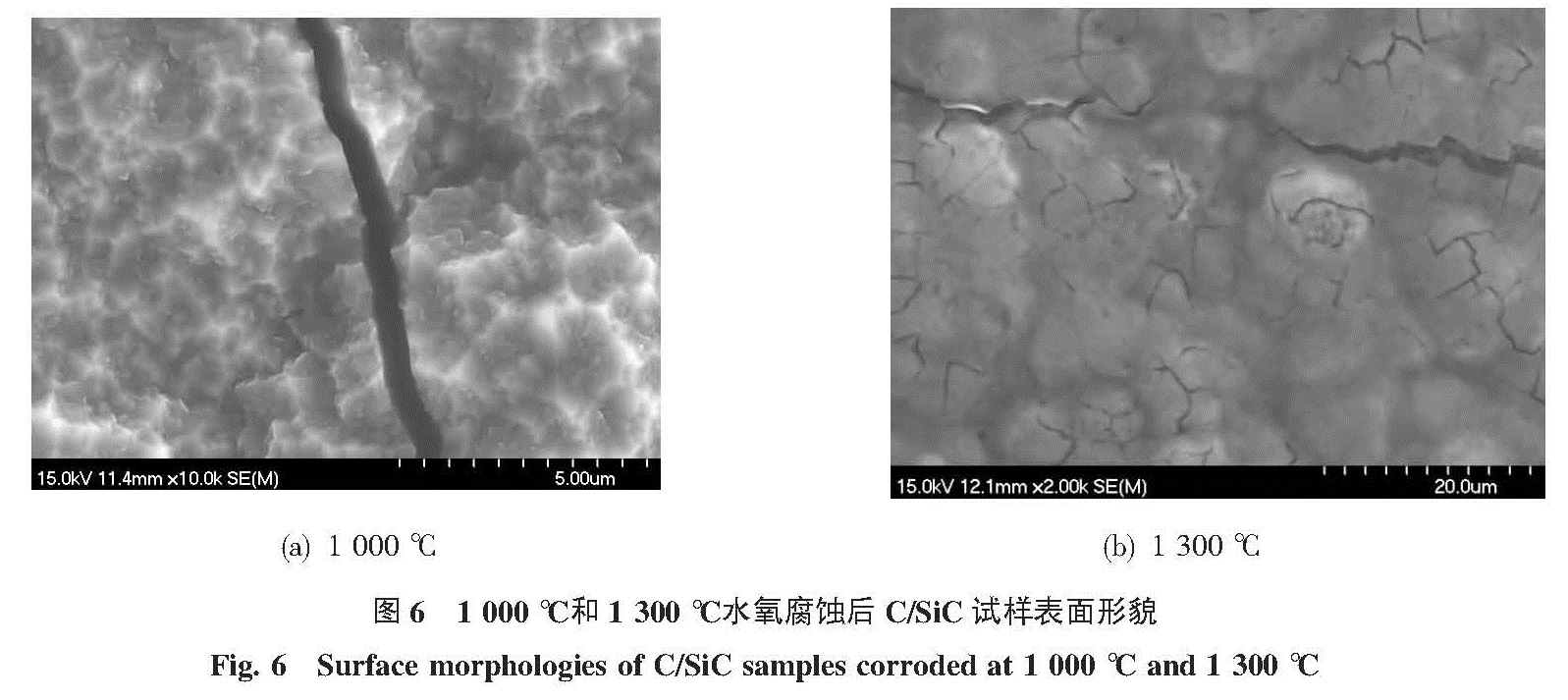

对于1 000 ℃和1 300 ℃水氧腐蚀试样,随着水氧腐蚀温度的升高,氧化含量增多,如图1所示。因此氧化物对热扩散性能的影响要考虑在内。图6分别给出了1 000 ℃和1 300 ℃水氧腐蚀后的C/SiC复合材料表面形貌。从图6中可以看到,在1 000 ℃腐蚀试样表面有裂纹存在,但是在裂纹内部,可以看到有少量玻璃态氧化物存在。这些氧化物,封填了裂纹,有助于改善材料的热扩散性能。由于在1 000 ℃水氧腐蚀环境下,C/SiC材料内部较低的气孔率,以及氧化物的改善作用,使得1 000 ℃水氧腐蚀试样的热扩散性能要远优于700 ℃水氧腐蚀试样。但是由于气孔率的削弱作用,相比原始试样,1 000 ℃水氧腐蚀试样的热扩散性能仍有所下降。1 300 ℃水氧腐蚀试样表面形成了一层氧化膜,并且在氧化膜上有裂纹存在。同样,氧化物的存在会改善材料的热扩散性能,但是由于1 300 ℃水氧腐蚀试样较高的气孔率,使得氧化物的改善作用有限。因此相比1 000 ℃水氧腐蚀试样,1 300 ℃水氧腐蚀试样的热扩散性能下降幅度要大于1 000 ℃水氧腐蚀试样。

3 结论

本文通过对C/SiC复合材料在不同温度下水氧腐蚀后,材料热扩散性能的研究,结合材料显微结构和组元成分分析,得到以下结论:

1)700 ℃水氧腐蚀后C/SiC复合材料的热扩散性能下降最为严重,1 300 ℃腐蚀试样次之,1 000 ℃腐蚀试样热扩散性能下降最小。

2)C/SiC复合材料水氧腐蚀后,材料内部形成的气孔是控制试样热扩散性能的主要因素,直接决定了材料的热扩散性能,随着气孔率的增加,热扩散性能呈现出逐渐降低的变化趋势。

3)在高温下材料表面形成的氧化物,能够有效封填表面裂纹,有利于热量在材料内部的传输,但是试样的热扩散性能仍主要由材料内部的气孔控制,氧化物对热扩散性能的改善作用有限。

- [1]张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报, 2007, 24(2): 1-6.

- [2]CHENG L, XU Y, ZHANG L, et al. Corrosion of a 3D-C/SiC composite in salt vapor environments [J]. Carbon, 2002, 40(1): 877-82.

- [3]葛明和, 姚世强,安鹏. 200N Cf/SiC复合材料推力器研制[J]. 火箭推进, 2016, 42(3): 15-20. GE Minghe, YAO Shiqiang, AN Peng. Development of 200N thruster made from Cf/SiC composite[J]. Journal of rocket propulsion, 2016, 42(3): 15-20.

- [4]LI S, FENG Z, LIU Y, YANG W, et al. Microstructural evolution of coating-modified 3D C/SiC composites after annealing in wet oxygen at different temperatures[J]. Corros science, 2010 (52): 2837-45.

- [5]白龙腾, 杨晓辉, 王毅, 等. 低成本制造C/SiC复合材料的热物理性能研究[J]. 火箭推进, 2016, 42(1): 58-65.