作者简介:范匆(1992—),男,硕士研究生,研究领域为火箭发动机燃烧和流动过程仿真

(1.北京航空航天大学 宇航学院,北京 100191; 2.北京宇航系统工程研究所,北京 100076)

(1.School of Astronautics, Beihang University, Beijing 100076, China; 2.Beijing Aerospace Systems Engineering Research Institute,Beijing 100191, China)

micro-thruster; heating chamber with column pin-fin array; gas flow; heat transfer cha-racteristic; numerical simulation

备注

作者简介:范匆(1992—),男,硕士研究生,研究领域为火箭发动机燃烧和流动过程仿真

针对丁烷自增压微推力器,设计了微型圆柱阵列结构加热室,通过数值模拟的方法研究了给定加热功率,不同的加热室入口压力下,微柱阵列排列结构对加热室内丁烷气体的流动和换热特性以及微推力器性能的影响。结果 表明,微柱阵列的存在明显的提升了加热室换热特性和推力器性能,微柱阵列引起的加热室压力损失很小。相同的排列密度下,采用错排列结构微柱阵列的推力器整体性能更优。微柱阵列的排列密度越大,微推力器加热室换热特性和性能越好。当微柱阵列采用错排列结构时,排列密度增至一定程度后推力器性能不再提升。

A heating chamber with micro column pin-fin array structure was designed for the butane self-pressurized micro-thruster. Under the given heating power and the different inlet pressure of heating chamber, the effects of micro-column pin-fin arrangement structure on the flow and heat transfer characteristic of butane gas in the heating chamber were studied by numerical simulation as well as the propulsion performance of the micro-thruster. The results show that the micro-column pin-fin array can significantly increase the heating efficiency of heating chamber and thruster performance, while its pressure loss at the heating chamber is quite small. Under the same arrangement density, the thruster with a staggered pin-fin arrangement has better overall performance. The more the arrangement density is, the better the heat transfer characteristics and propulsive performance of the micro-thruster become. However, when the staggered arrangement is adopted for the micro-column array, the thruster performance is not further improved once the arrangement density increases to a certain degree.

引言

丁烷自增压微推进系统中,丁烷以液态贮存并保持一定的饱和蒸气压,工作时汽化产生丁烷气体,丁烷气体喷出喷管获得推力。由于丁烷的饱和蒸气压较低,20 ℃仅为0.21 MPa,因此储箱壁厚可以设计的很薄,且推进系统不需要复杂的压力调节器,整个推进系统系统结构简单、工作可靠、整体质量小[1]。利用微机电系统(MEMS)技术,微推力器可以刻蚀在硅片上,进一步降低了微推进系统的体积、质量和能耗。基于MEMS技术的微推进系统适合作为微纳卫星的推进系统,备受微纳微型设计人员的青睐[2]。VACCO和SSC等微纳卫星设备公司对基于MEMS技术的丁烷自增压微推进系统开展了大量研究和设计工作。但是丁烷沸点较高,作为推进剂时,容易在喷管内液化,导致推力器性能下降,为避免液化和进一步提高性能,可在微喷管入口段之前设计加热室,对丁烷气体进行加热升温,这样在防止丁烷在喷管内液化的同时还有效地提升了推力器的比冲性能。本文主要研究微柱阵列加热室内流动和换热特性。

Robert最早提出了将微肋片结构应用于以氮气为推进剂的微冷气推力器加热室,用于加热氮气,进而提升微推力器性能,研究结果表明:肋片提升了热源换与气体热特性,但同时带来了一定的压力损失,设计换热结构时应该兼顾换热和流动损失[3]。Krusharev等在设计和研究液体蒸发式微推进系统的加热室时发现,单纯的微通道结构加热室往往热损失大,换热性能差,提出了将柱阵列结构应用于液体蒸发式微推力器加热室[4]。Galvis等对空气在微柱阵列和大尺寸柱阵列通道内的流动和换热特性进行了数值仿真研究,数值结果表明:微柱阵列结构虽然流动阻力大,但是换性能得到了明显的提升[5]。Tullius等用CFX软件分析了肋柱的几何形状对柱阵列微通道内流体的流动和换热特性的影响[6]。Taiho Yeom等实验研究了错排列微柱阵列通道流动参数和肋柱几何参数对柱阵列通道的流动和换热特性的影响。结果表明,来流参数对流动和换热起着决定影响[7]。夏国栋等采用实验和数值模拟相结合的方法研究了微柱阵列通道在微电子设备冷却中的应用[8-10]。研究结果表明:基于N-S方程的数值模拟结果与实验较为吻合,微柱阵列通道换热特性较好,能够满足高热流密度下的冷却需求。

本文研究将具有良好换热特性的圆柱形微柱阵列应用于丁烷自增压微推力器的加热室,实现对丁烷气体的加热,以防止丁烷在喷管内液化并提高推力器比冲。采用数值计算的方法研究了给定加热功率为6 W,不同的气体压力入口条件下,微柱阵列的排列结构对加热室的流动、换热性能以及推力器比冲的影响,并且与微通道结构加热室进行了比较,为微推力器加热室结构设计提供参考。

1 仿真模型和仿真方法

1.1 仿真模型柱阵列结构微推力器加热室及喷管结构如图1所示,加热室和喷管分别刻蚀在两片尺寸相同厚度为350 μm的硅片上,刻蚀深度为250 μm,刻蚀完成的硅片贴合在一起形成微型推力器。其中,喷管喉部宽度为65 μm,扩张半角为20°,面积比为15。直径为100 μm的圆柱形肋柱阵列分布于长4 mm宽3 mm的加热室,加热室底部溅射一层铂电阻膜,电流流经电阻膜时产生热流,加热室整体结构温度上升,主要通过对流换热的方式加热流经加热室的丁烷气体。如图2所示,S为加热室相邻肋柱的横向距离,L为加热室相邻肋柱的流向距离,D为微柱直径。S/D和L/D分别用于表示横向和流向的排列密度,肋柱的排布方式包括顺排列和错排列两种。

由于微推力器为对称结构,因此选取图1所示模型的四分之一进行数值仿真,仿真所计算的加热室结构包括不同排列密度的顺排列结构、错排列结构和没有柱阵列的微通道结构。假设推力器隔热措施良好,计算时忽略微推力器热量向星上其他结构的热传导以及向外热辐射损失,仅考虑热流在加热室固体结构内的热传导和加热室壁面与流体的对流换热。

1.2 数值计算由于研究的推力器尺寸在微米量级,因此需要根据克努森数(Kn)的大小判断推力器内丁烷气体的流动是否满足连续性假设[4],当Kn≤0.001时流动满足连续性假设,克努森数计算公式如下:

Kn=λ/L(1)

λ=1/(21/2πd2n)(2)

在本文研究的流动中,λ为丁烷分子平均自由程; L为喷管喉部宽度,d为丁烷分子直径,n为丁烷分子数密度,将这些参数带入(2)式,经计算各工况Kn均在10-4量级,所以丁烷在推力器内的流动满足续性假设。根据喷管内流动的Re数分析,各工况Re均小于1 700,气体在喷管内流动为层流。因此,基于连续性假设的控制方程如下:

连续性方程:

((ρui))/(xi)=0(3)

动量方程:

((ρuiuj))/(xj)=-(p)/(xi)+μ(2ui)/(xjxj)(4)

流体区域能量方程:

((ρuicpT))/(xi)=/(xi)(kf(Tf)/(xi))(5)

固体区域导热方程:

(2Ts)/(xi2)=0(6)

式中:中Ts和Tf分别为固体和流体的温度; kf为流体的导热系数; μ为流体动力粘度系数。

边界条件:加热室入口为压力入口,仿真计算的气体入口压力取值分别为0.15 MPa,0.16 MPa,0.17 MPa,0.18 MPa和0.19 MPa,气体温度取为290 K; 喷管出口为压力出口,压力为10 Pa,环境温度取285 K; 流体和固体接触面为耦合壁面,除对称面以外的壁面均为绝热壁。丁烷粘性、比热比、导热系数均为温度的函数[11]。加热室底部加热面提供恒定热流密度[12],卫星可提供给推力器的加热功率为6 W,在该加热功率下,加热室底部加热面热流密度为250 000 W/m2。

仿真模型采用结构化网格划分,在近壁面加密,经网格无关性检验之后,网格总数约为220万,利用FLUENT软件进行数值模拟,N-S方程对流项采用二阶迎风格式进行离散,粘性项采用中心差分。

2 结果和分析

2.1 加热室流动特性分析图3为不同排列结构下丁烷气体流过加热室的压力损失随入口压力的变化曲线,图中“顺排”表示加热室肋柱为顺排列结构,“错排”表示加热室肋柱为错排列结构,“微”表示无柱阵列的微通道加热室,S/D和L/D分别表示肋柱垂直于流向和流向的排列密度,以下图中含义与图3相同。图4为肋柱排列密度为S/D=2和L/D=2时,顺排列和错排列下加热室流线图。

由图3可知,相比微通道结构的加热室,微柱阵列的存在使得加热室压力损失(Δp)明显增大。随入口压力增加,各排列结构下加热室压力损失都略有增大。当压力从0.15 MPa增大到0.19 MPa时顺排结构的压力损失的增幅小于15 Pa,错排列结构压力损失增幅最大约为90 Pa。肋柱排列密度减小时,加热肋柱数目减少,压力损失也相应的减小,错排列结构减小幅度更大,当排列密度由S/D=2和L/D=2,减小至S/D=3和L/D=3时,顺排结构压力损失减小了约150 Pa,错排结构减小了约500 Pa。相同的排列密度下加热室柱阵列采用错排结构的压力损失大于顺排列结构。各结构下,压力损失相比入口压力绝对值而言均小于1%。

流体流过柱阵列时产生压力损失是由摩擦阻力和压差阻力共同造成,但压差阻力远大于摩擦阻力。结合图4可知,由于粘性导致的逆圧梯度使得气体在肋柱尾部发生分离形成尾涡区,旋涡的运动产生压差阻力,进而带来压力损失。当入口压力增大时,肋柱尾部逆圧梯度增大,气体流速增加,尾涡的运动增强,因此压力损失也相应增大。根据流线图,微柱阵列为顺排结构时两排之间的流线较为规整,表明排与排之间丁烷气体的流动基本不受肋柱的影响; 但错排结构时,丁烷气体在交替收缩和扩张的弯曲通道中流动,肋柱对流动的扰动更强,从图4可知,通道中流线较为曲折,尾涡的影响区域也更大,因此加热室微柱阵列的排列密度相同时错排结构的压力损失大于顺排结构。排列密度为S/D=2和L/D=2时加热室肋柱数目多,肋柱排列紧凑,错排结构通道的弯曲程度大,因此在该排列密度下,顺排列和错排列的压力损失相差较大。当排列密度减小至S/D=3和L/D=3时,肋柱数目减少,肋柱排列变稀疏,扰流作用减弱,因此顺排和错排压力损失相应的减小,同时错排列结构的通道弯曲程度下降明显,肋柱扰流作用减弱也更加明显,所以顺排列和错排列结构的压力损失相差减小。当错排结构的排列密度减小至S/D=4和L/D=4时,加热室肋柱排列已经较为稀疏,虽然肋柱数目少于S/D=3和L/D=3的顺排列结构,但是由于流动通道仍然弯曲,使得两者压力损失基本相当。但是,由图3可看出压力损失相比入口压力绝对值而言基本可以忽略,即肋柱的存在不至于产生明显的推力损失。

2.2 加热室换热特性分析在分析换热特性时,分析了肋柱排列密度为S/D=2和L/D=2的顺排列结构和错排列结构以及没有柱阵列结构的微通道加热室平均表面传热系数(hav)随入口压力的变化关系。图5是三种结构的加热室平均表面换热系数随入口压力的变化曲线。

图5 三种结构的加热室表面换热系数随入口压力的变化曲线

Fig.5 Variation of hav on surface of three heating chambers with inlet pressure丁烷气体与加热室对流换热的平均表面换热系数计算公式如下:

hav=q/(Twall-Tav)(7)

式中:Twall为加热室壁面的平均温度; Tav为定性温度:

Tav=(Tin+Tout)/2(8)

式中:Tin和Tout分别为加热室入口和出口的平均温度。

由图5可见,顺排和错排柱阵列结构加热室的平均表面换热系数明显的大于微通道结构加热室,表明柱阵列的存在使得加热室换热特性增强,且错排列结构换热特性较微通道结构增加的更多。随入口压力的增大三种结构的加热室换热特性都增强,但是错排结构的增幅最大。这是因为柱阵列的存在增大了换热面积,同时丁烷气体在肋柱尾部分离形成尾涡区(如图4),尾涡区内冷热流体相互掺混,进一步强化了换热,所以相比微通道结构加热室,柱阵列结构加热室平均表面换热系数增大。错排列结构下,肋柱对流动的扰动强于顺排列结构,肋柱尾部产生的涡流影响区域更大,使得冷热流体掺混更加剧烈,因此错排结构的表面换热系数大于顺排列以及微通道结构。加热室入口压力增大,加热室流速增加,柱阵列的扰动增强,因此换热特性得到提升。

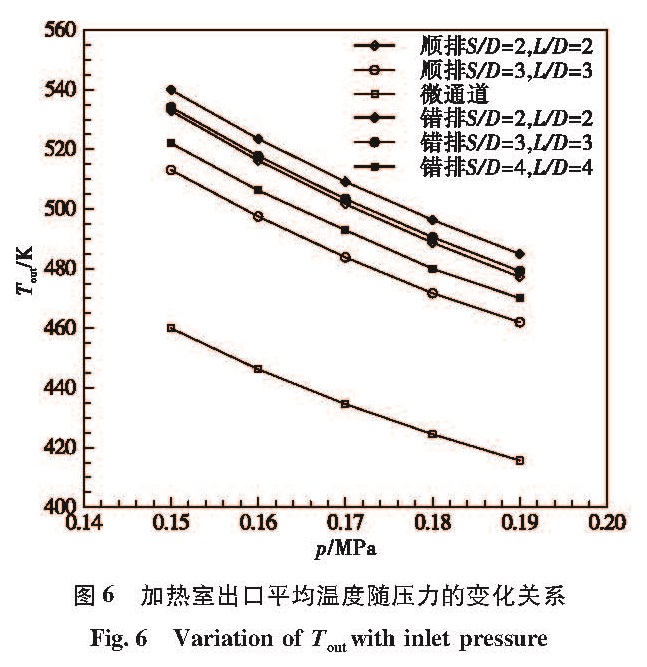

图6为不同微柱阵列排列结构下,加热室出口平均温度随入口压力的变化关系曲线。从图6可看出,柱阵列结构的加热室出口平均温度明显高于微通道结构,相比微通道结构的加热室,其中排列密度为S/D=2、L/D=2的错排结构加热室出口平均温度提升了将近80 K; 随着入口压力增大各排列结构的加热室出口平均温度均有所降低,且降低的幅度基本相当; 排列密度相同时,错排结构加热室出口平均温度更高; 增大排列密度,顺排列结构的温升大于错排列结构,当排列密度从S/D=3和L/D=3增至S/D=2和L/D=2时错排结构的加热室出口平均温度增加了约5 K,顺排列结构却增加了约20 K,但加热室出口温度温度仍小于排列密度为S/D=3、L/D=3的错排列结构。

图6 加热室出口平均温度随压力的变化关系

Fig.6 Variation of Tout with inlet pressure当加热室入口压力增大,推力器质量流量也增大,由于加热功率恒定,因此提供相同热量时质量流量增大加热室出口平均温度降低。相同的排列密度下,错排列结构的柱阵列加热室换热特性更强,因此加热室出口温度更高。当柱阵列排列密度减小时,肋柱数目减少,使得加热室换热面积减小,同时柱阵列的扰流作用也减弱,加热室换热性能下降,因此加热室出口温度有所降低,但是由于顺排列结构的微柱阵列对流动的扰动不如错排列,换热面积减小时,换热性能较错排结构下降的更多,所以当排列密度从S/D=2和L/D=2减小至S/D=3和L/D=3时加热室出口的温度下降得更明显。这表明顺排列结构的加热室换热特性对排列密度的依赖性大于错排列结构,达到相同的换热效果需要更多的肋柱。

2.3 推力器性能分析推力器作为整个推进系统的重要组成部分,推力(F)和比冲(Isp)是衡量其性能的重要指标,图7、图8分别为各排列结构下推力和质量流量变化曲线,图9为比冲变化曲线。

从图7可看出,这几种结构下推力器的推力差异较小,证明加热室采用柱阵列结构时,推力损失较小。根据图8可知,加热效果越好的结构质量流量越小,这是由于换热特性好丁烷温度上升多,由于丁烷气体温度上升时黏性增大,因此流经加热室的气体的质量减小,但是各结构下加热室质量流量差异不大。结合2.1和2.2节的分析,加热室换特性越好压力损失也越大,仅根据压力损失和换热效果不能综合评估推力器加热室结构的优劣,加热室作为微推力器的一部分,目的是将丁烷气体加热,防止其液化,同时提高推力器的比冲,因此比冲综合反映了加热室换热效果的优劣。

图9 几种不同的排列结构下推力器比冲曲线

Fig.9 Isp curves of thrusters udner different arrangement structures根据图9可知,相比微通道结构加热室,柱阵列结构加热室有效地提升了推力器的比冲。相同的排列密度,加热室柱阵列为错排结构时换热特性更好,丁烷气体的温升更大,故加热室柱阵列采用错排结构时推力器比冲较高。增大肋柱排列密度顺排和错排比冲均提升,但是错排列结构的排列密度达到S/D=3和L/D=3时,继续增大排列密度比冲基本保持不变。增加热室柱阵列的排列密度,加热室换特性提升,故推力器比冲也有所提高,但是高密度的柱阵列同时带来流动压力损失,这是降低性能的。在排列密度为S/D=3和L/D=3附近二者达到平衡。

3 结 论

针对丁烷自增压微推进系统,设计了柱阵列结构加热室,采用数值模拟的方法研究了微通道和微柱阵列加热室结构内丁烷气体的流动、换热特性和微推力器性能,得到如下结论:

1)微推力器加热室采用微柱阵列结构,可增大对流换热面积和对流动的扰动,换热特性得到明显提升,加热室微柱阵列排列密度相同时,错排列结构压力损失较大,但是换热特性优于顺排结构,顺排列结构的加热室换热特性对肋柱的排列密度依赖性较高。这与文献[5,7,10]中微柱阵列结构的流动和换热特性研究所得到的结论基本一致。

2)各结构下加热室压力损失相对入口压力绝对值而言可忽略不计。表明一定密度的微柱阵列不会产生明显的推力损失,且肋柱采用错排列结构时换热特性更好,对比冲的提升更大,增大肋柱的排列密度,比冲增加,但错排结构的肋柱排列密度增至一定程度后比冲不再增加。

- [1] 李军.液化气在小卫星推进系统中的应用[J].火箭推进, 2002, 28(4):58-63.

- [2] 魏青, 薛国宇. 微小卫星液化气推进技术[J].上海航天, 2003,19(5):46-49.

- [3] ROBERT L B, BREUER K. Analysis and testing of a silicon intrinsic-point heater in a micro propulsion application [J].Sensor and actuators A, 2001, 91(1), 249-255.

- [4] IVAN K, ROB P, BARRY Z, et al. Cubesat micro-propulsion systems for extending the capabilities of academic projects [C]// Proceedings of 65th International Astronautical Congress. Toronto, Canada: [s.n.], 2014: 11-20.

- [5] GALVIS E, JUBRAN B A, XI F, et al. Numerical modeling of pin–fin micro heat exchangers [J].Heat and mass transfer, 2008, 44(2): 659-666.

- [6] TULLIUS J F, TULLIUS T K, BAYAZITOGLU Y. Optimization of short micro pin fins in minichannels [J].International journal of heat & mass transfer, 2016, 55(15): 617-627.

- [7] TAIHO Yeom, TERRENCE Simon, TAO Zhang, et al. Enhanced heat transfer of heat sink channels with micro pin fin roughened walls [J].International journal of heat & mass transfer, 2016, 55(4): 617-627.

- [8] 夏国栋, 李宴君, 孔凡金. 肋端间隙对微针肋阵列热沉的传热特性[J].工程热物理学报, 2011,32(12):628-630.

- [9] 夏国栋,周利君, 周明正, 等. 流体横掠方形微针肋阵列热沉的传热特性[J].工程热物理学报, 2008,29(4):2086-2089.

- [10] 马丹丹, 夏国栋, 翟玉玲, 等. 层间叉排微针肋液体冷却3D-IC流动及换热特性[J].航空动力学报, 2016,31(6):1327-1334.

- [11] CARL L Y. Matheson gas data book [M].7th ed. Parsippany, NJ: McGraw-Hill, 2001.

- [12] YUAN Wuhan, ZHAO Jiyun, Tso C P. Numerical simulation of the thermal hydraulic performance of a plate pin fin heat sink [J].Applied thermal engineering, 2012, 48(3): 81-88.