基金项目:国家装备预研联合基金(6141B06240601)

作者简介:唐亮(1991—),男,博士,研究领域为燃烧与传热

(Science and Technology on Liquid Rocket Engine Laboratory, Xi'an Aerospace Propulsion Institute, Xi'an 710100, China)

liquid rocket engine; liquid film cooling; liquid film entrainment; heat transfer

液膜冷却是液体火箭发动机的一种重要的冷却方式,具有冷却结构简单、冷却能力强等优点,一般与其他冷却方式结合,实现对发动机的冷却。液膜冷却对发动机的热防护可靠性和发动机比冲均有重要的影响。通过追踪国内外液膜冷却研究现状,从液膜的形成、中心气流对液膜的夹带作用、液膜冷却分析模型以及液膜冷却对发动机性能的影响等方面,梳理了液膜冷却的研究文献,总结了当前研究中存在的不足,并从冷却剂注入结构、中心气流对液膜夹带特性、液体火箭发动机液膜冷却计算方法和推力室冷却结构/技术方案等方面提出研究展望。

Liquid film cooling is an important cooling method for liquid rocket engine.It has the advantages of simple cooling structure and strong cooling capacity.It is generally combined with other cooling methods to achieve the engine cooling.Liquid film cooling has a significant impact on the thermal protection reliability and specific impulse of the liquid rocket engine.In this paper, the research literature on liquid film cooling is reviewed from the aspects of liquid film formation, liquid entrainment, liquid film cooling analysis model and the effect on engine performance.The shortcomings in the current researches are summarized, and the research prospects are proposed from the aspects of the coolant injection structure, the entrainment characteristics of liquid film by the central airflow, the calculation method of liquid film cooling in liquid rocket engine, and the new structure/technical solution of thrust chamber.

液体火箭发动机内部为高温高压环境,温度可达3 500 K以上,一般推力室结构难以承受如此高的温度,因此火箭发动机推力室需要引入热防护措施。比较常用的有再生冷却、液膜冷却、辐射冷却等。对于大推力液体火箭发动机,液膜冷却一般与再生冷却同时使用; 而对于高空轨姿控发动机,液膜冷却是主要的冷却方式。国外的RD-170液氧煤油发动机[1]、R-4D轨姿控发动机以及国内的YF-100液氧煤油发动机、490 N轨控发动机[2]等均用到液膜冷却技术。

通过向推力室内壁面注入推进剂,形成的冷却液膜能够隔绝高温燃气与壁面的直接接触,有效减少燃气向壁面的传热。另外,液膜蒸发后形成的气膜继续沿着推力室壁面流动,保护推力室不受高温燃气侵蚀。但是,冷却剂的注入会使推力室近壁区域的混合比严重偏离最佳混合比,部分推进剂不能有效地参与燃烧,导致推力室性能损失,这也是推力室液膜冷却的代价。

对液膜冷却的研究主要从上世纪50年代开展,研究人员进行了广泛的液膜冷却实验[3-5]及理论分析研究。在液膜冷却中关注的基础问题包括不同的液膜组织形式对冷却效果的影响、实现发动机可靠的热防护所需要的冷却液膜流量、液膜冷却过程对发动机性能的影响这几大方面。经过对液膜冷却多年的研究,研究人员发现液膜分多次注入、旋转注入等液膜组织方式有利于发动机热防护,并已应用于液体火箭发动机设计之中; 在液膜冷却分析模型中纳入了更多影响因素,模型不断发展完善; 建立了关于液膜冷却对发动机性能影响的分析模型,提出并验证了通过壁面扰流结构提高发动机燃烧效率的方法。虽然液体火箭发动机液膜冷却已经经过多年的研究,但由于液膜冷却过程十分复杂,且在推力室工作条件下难于直接观测,对于液膜在推力室中的发展、燃气对液膜的夹带作用等方面还缺乏更深入的认识; 未来可重复使用发动机及高室压的轨姿控发动机设计也对液膜冷却提出更高的要求,需要发掘液膜冷却潜力。考虑到液膜冷却在液体火箭发动机中的重要作用,本文通过追踪国内外液膜冷却研究现状,从液膜的形成、中心气流对液膜的夹带作用、推力室液膜冷却分析模型、液膜冷却对发动机性能的影响这几个方面综述液体火箭发动机推力室液膜冷却方面的研究现状及进展。

为了在推力室内形成液膜,可将推进剂以多种方式注入推力室内壁面。推进剂既可以从推力室头部也可以从身部壁面注入,形成液膜[6],一般注入形式是经由孔、槽缝沿壁面切向注入或者冷却射流撞击壁面形成液膜; 推进剂也可以通过多孔介质壁面渗透形成液膜[7]。对于某些小型发动机,不会专门设置冷却剂注入通道,而是通过液滴沉降实现液膜冷却[8]。图 1展示了通过壁面开孔导入冷却剂形成液膜及液滴沉降形成液膜这两种液膜注入方式。

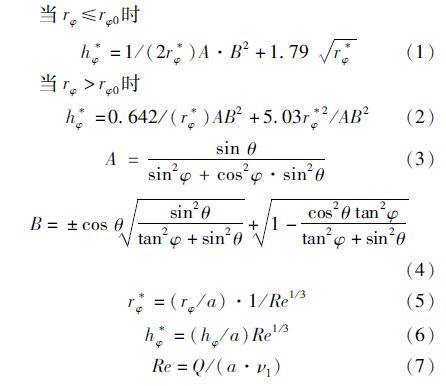

液膜注入也可以分为一次注入和多次注入,对于大型的液体火箭发动机,一般都将冷却剂从推力室多个位置分别注入,形成多条冷却环带实现推力室液膜冷却。工程中很多发动机冷却剂注入过程中会给一个沿室壁周向的分速度,形成旋转液膜,但文献中关于旋转液膜的研究目前仍较少[9]。液体火箭发动机液膜冷却的设计希望液膜沿着推力室周向均匀分布,以实现良好的推力室热防护。但是对于轨姿控发动机一类的小推力液体火箭发动机,冷却剂一般通过距离相隔较远的离散孔流出形成射流,射流撞击壁面铺展形成液膜,液膜在壁面分布相对不均匀。对于射流撞壁铺展形成液膜这种液膜形成方式,液膜的厚度和流量依方位角变化。最早在1964年,Hasson[10]针对两股自由射流撞击形成的液膜,根据圆柱射流与液膜相同方位角流量相等这一假设,提出互击射流形成的液膜的厚度分布计算方法。2004年,日本研究人员Inamura[11]在Hasson研究的基础上,将壁面上液膜流动状态假设为层流,给定边界层速度分布,考虑了壁面作用,建立了平板上的液膜厚度分布模型。2007年,Inamura又在平板液膜厚度分布模型的基础上,假设在曲壁上液膜运动轨迹为椭圆,建立了曲壁液膜厚度分布的理论计算模型[12]。图 2为Inamura建立平板液膜厚度分布模型所用的符号及坐标系。

图2 液膜流动分析中采用的符号及坐标系

Fig.2 Symbols and coordinate system employed in theoretical analysis of liquid-film flow

式中:A和B为与流动方位角φ有关的函数; rφ为计算点距滞止点的径向距离; rφ0为层流边界层发展到液膜表面时距滞止点的径向距离; r*φ为对应的无量纲的距滞止点的距离; h*φ为无量纲的液膜厚度; Q为射流体积流量; νl为液体运动黏度。应用以上公式计算结果与实验测得的厚度比较表明,在射流撞击点和对称轴附近理论分析结果和实验结果吻合较好。

李平[13]则基于对圆柱射流的基本理论分析,推导了液膜流量分布的理论表达式

dqm,φ=(dφ)/(2π)(sin2θ)/(1+cos2θ+2cos θ cos φ)(8)

式中:φ和θ的定义可参考图 2; dqm,φ为dφ角内的流量。从式(8)可以看出:相对流量dqm,φ只与方位角φ和射流撞击角度θ有关,与其他射流参数无关。

在试验研究方面,李平[13]采用与偏二甲肼表面张力系数相近的无水酒精作为实验介质,通过收集液流的方式研究了单股射流击壁后的流动分布与射流参数之间的关系,包括了射流击壁角度、射流直径和射流速度对壁面液膜相对流量分布的影响。为了研究射流的间距对壁面上液膜相对流量分布的影响,测量了三孔平行射流撞壁的流动分布。单孔和多孔射流实验表明:射流直径和射流速度对平板壁面上液膜的流量分布没有影响。林庆国[14]进行了单股射流撞击平板/曲壁实验研究,以水作为实验介质,观测了不同撞壁角度、喷嘴压降、孔径、壁面曲率及壁面温度下的液膜形态,并对不同截面处的液膜厚度分布进行了测量,得到了液膜流动形态及厚度分布,总结了射流条件及壁面曲率、壁面温度等因素对射流撞壁铺展过程的影响规律,发现射流撞击角是最主要的影响因素。图 3为其在试验中拍摄的不同入射角度下液膜的形态,此时壁面材质为有机玻璃。从图3可见,随着攻角增大,液膜由附壁铺展逐渐变为在下游破裂,继而出现逆流现象。

图4为在铌合金壁面上测得的液膜厚度分布,其液膜形态与有机玻璃上的液膜形态有所不同,测量位置距离撞击点的距离分别是3 mm和10 mm。从图4中可见液膜厚度在截面上的基本变化规律。这两幅图显示,随着射流撞壁角度增大,液膜的基本形态发生了显著变化。随着入射角的增大,液膜的扩张角和铺展区域增大,水跃峰(水跃局部液面的最高点)的高度也逐渐增高,水跃峰在横向向外扩展,在轴向向内收缩,从而导致液膜向两侧破裂。撞击点附近液膜厚度变薄,液膜的切向速度增大,容易在中心轴位置破裂。

以上冷态条件下射流撞壁的研究初步揭示了各个参数对液膜铺展的影响规律,然而发动机工作条件下的液膜上方有高温气流通过,气流的冲刷作用和对液膜的传热都将对液膜的铺展产生影响,这就需要对有气流/燃气通过时液膜铺展情况进行实验观测研究,这也是深入认识液膜在推力室内流动发展过程需要进一步展开的工作。

在数值仿真方面,符鹏飞[15]对小推力甲基肼/四氧化二氮双组元液体火箭推力室内液膜的形成和发展进行了数值研究,得到了推力室工作过程中液膜厚度的变化规律。韩兆鹏[16]为了研究小推力液体火箭发动机边区冷却液膜的冷却效果,构建了基于Lagrange方法的液膜计算模型,采用该耦合传热方法对490 N液体火箭发动机进行了数值仿真研究,结果表明,液膜最大厚度60 μm,最长30 mm。以上通过数值仿真得到的液膜厚度尚缺乏可靠的数据验证。

不同的冷却剂注入方式影响液膜冷却效果,为实现较好的液膜冷却效果,研究人员设计出了多种冷却剂注入方式[17],最简单的方式是通过在喷注面贴壁处通过一排冷却孔注入液膜,但由于燃气对液膜的夹带作用以及燃气与气膜的互相掺混,冷却膜到达喉部之前已经大量消散,导致对喉部的冷却效果不佳; 通过发汗方式形成液膜是一种高效的冷却方式,但这种方式在液体火箭发动机内并未得到广泛应用。早在上世纪50年代,Kinney[7]在实验中通过多孔介质渗透方式与壁面切向射流方式形成液膜,对比了多组冷却剂流量下液膜的长度,结果显示两种不同注入方式产生的液膜长度没有显著区别。Shine[18]实验定性研究了冷却剂的两种注入结构对冷却效率的影响,实验中冷却剂分别由切向孔和复合角孔注入高温内壁,实验测量结果表明,与切向孔注入冷却剂相比,由复合角孔(见图 5)注入冷却剂在x/D<0.75范围内(x为距离注入点的距离,D为实验管路直径)冷却效率较高,而在之后,由切向孔注入冷却剂冷却效率更高,并反映出由切向孔注入的液膜长度更长。

冷却剂注入时往往会给一个沿室壁周向的分速度,这样可使液膜在离心力作用下压贴于壁面,向外飞溅的比较少,而且破裂得比较晚,可在较大的长度范围内保护内壁,冷却效果好[19]。Yen[9]对旋转液膜中的各个影响因素的量级进行分析,结果表明:离心力是旋转液膜受到的几个重要的作用力之一,液膜旋转产生的离心力能够减弱中心气流的夹带作用。另外,液膜旋转也能扩展液膜冷却区域,从而更有效地冷却推力室。液膜注入的位置以及将液膜分多次注入也会影响冷却效果。Warner[20]在高温室壁轴向两处位置通过环缝引入液膜,发现在相同的冷却剂流量下,冷却剂分两段注入的冷却长度比一次注入的更长,因此可以通过在壁面形成多道液膜从而减小冷却液膜流量。Volkmann等[6]对比了将液膜引入位置从喷注器下游移至喉部上游收缩段面积比为2.53:1处,发现喉部热流密度由76 MW/m2减小至31 MW/m2,喉部的最大热流密度明显减小。

对于轨姿控发动机液膜冷却,林庆国[14]通过数值仿真研究了490 N轨姿控发动机推力室头部冷却孔角度对冷却效果的影响。在第一种头部结构中,12个冷却孔角度都是35°,第二种头部冷却孔有45°和25°两种,两种角度的冷却孔交错排列。仿真结果显示,第二种冷却孔排列形式有能力在保证燃烧效率的前提下,较大幅度地降低喉部外壁温度。分析可知 25°喷孔喷出的冷却液在较靠近下游处接触燃烧室壁面形成液膜,因此贴壁距离较长、侧重于保护下游及喉部。对于液滴沉降形成液膜这种液膜形成方式,Knab等[8]仿真研究了400 N远地点发动机液膜冷却过程,结果显示,雾化平均粒径对液膜沉积过程的仿真结果影响较大。

上述研究中的研究结论对液膜冷却的组织具有指导意义,像旋转液膜、液膜分多次注入等技术已在大型液体火箭发动机中广泛采用,而头部冷却孔采用两种不同角度的冷却孔交错排列,也在热试实验中证明其可以在燃烧效率损失不大的前提下,大幅降低了燃烧室温度[14]。

火箭发动机推力室内中心气流与液膜之间存在相互作用,会造成液膜表面结构变形、破裂、液滴脱落并被中心气流带走[21],这一过程就是主流对液膜的夹带作用(见图 6)。Kinney等人[7]在上世纪50年代进行了液膜冷却传热和冷流可视化实验研究。在传热实验中,应用加热的空气用来模拟燃气,用水作为冷却剂。在可视化观测实验中,通过往水中加入洗涤剂改变液膜张力、加入乙烯乙二醇用来改变黏性。在传热实验中,当无量纲的液膜流量超过一定值时,液膜冷却的效率开始下降,Kinney认为液膜表面有扰动波形成造成了这种非线性变化。文中认为当液膜足够厚时,气相中的湍流应力超过液相中的黏性应力,导致液膜表面开始不稳定并且扰动波开始出现,扰动波的出现导致部分贴壁流动的冷却剂被气流带走,出现质量损失并降低了冷却效率。另外,随着冷却剂流量增大,液膜表面扰动首次出现时的液膜流量随着液膜黏性的增大而增大,随着表面张力的减小而稍微增大,而与气流的速度无关。Knuth[22]进行了与Kinney相似的冷流可视化实验研究和传热研究,得到相同的研究结论,认为稳定的液膜流量与气体的动量通量无关,并且Knuth也给出了冷却液膜在壁面稳定流动的最大流量表达式

Γcr,kruth=1.01*105((μ2g)/(μl))(9)

式中μg和μl分别为气流和液膜的动力黏度。

Gater[23]开展了平面液膜的稳定性实验研究,实验得到的结论与Kinney及Knuth的结论相反,Gater观察到液膜表面波结构及其不稳定特性与液膜表面张力、气流的动压有关,与液膜的黏性无关。实验中观测到夹带进气流中的冷却液膜分数也仅是气流动压和液膜表面张力的函数。Gater提出的夹带分数计算式为EF=1.0-exp(-5*10-5(Xe-1000))(10)

其中

Xe=(M1/2g)/σ((Tg)/(Tf))1/2(lb-1/2f)(11)

式中:EF为夹带分数,表示被夹带进入气流的液滴质量流量占液膜总质量流量的百分比; Mg为气体的动量通量; σ为表面张力; Tg和Tf分别为气流温度和液膜温度; lb-1/2f为Xe的量纲。Gater得到的结论与Kinney的结论相反,这是因为两人的实验条件有所差别。Gater实验中心气流的动压远小于Kinney实验中的气流动压,因而气流韦伯数

Weg=(ρgv2gD)/σ(12)

式中:ρg为气流密度; vg为气流速度; D为管路直径。气流韦伯数相对较小,而下文中的Sawant模型[24]表明:当Weg较小时,夹带率主要与Weg呈正相关; 随着韦伯数增大,夹带率与Weg的相关性减小直至无关,而主要与液膜雷诺数Ref相关。Gater认为液膜不稳定与液膜表面张力、气流的动压有关,与液膜的黏性无关,显然与Sawant模型在Weg较小时的结论基本相似,而Kinney的结论则与Sawant模型在Weg较大时的结论相似。

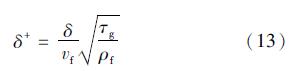

Shine[25]通过数值仿真研究了液膜冷却过程中的扰动波发展,仿真结果表明:液膜流量超过临界值以后,气液界面的扰动会出现,扰动波持续发展直至波峰被中心气流剪切走,也似乎表明这是液膜冷却过程中占主导地位的夹带机制。Coy等人[26]进行了液膜冷却液滴夹带实验研究,实验中液膜从平面狭缝中流出,液膜流量范围在6.1~10.5 g/s,测量段气流速度为0.6 Ma。Coy在实验研究发现,能够在壁面稳定流动的液膜质量分数受到无量纲液膜厚度δ+的影响,当液膜流量超过某个临界值时,液膜中多余的液体将被夹带进入气流中,使δ+保持在20附近,其中

式中:δ为液膜厚度; τg为气流对液膜的剪切力; vf为液膜运动黏度; ρf为液膜密度。

2011年,Miller[27]通过冷流实验测量了不同气流动量通量下的夹带分数,并将实验结果与Gater、Sawant[24]和Ebner[28]提出的夹带计算模型进行对比。其中Sawant模型和Ebner模型是在两相流研究中提出来的模型。实验装置示意图及实验结果如图 7所示,从图7可以看出,实验结果与几个关联式预测值之间均有差别。Miller指出实验结果与关联式之间的差别主要是由于两点原因:一是实验方案存在瑕疵会导致系统性的误差,另一方面,关联式的适用范围与文中的实验条件有差异。

图7 液膜夹带实验研究及与现有关联式的对比

Fig.7 Experimental study of liquid film entrainment and comparison with existing correlations

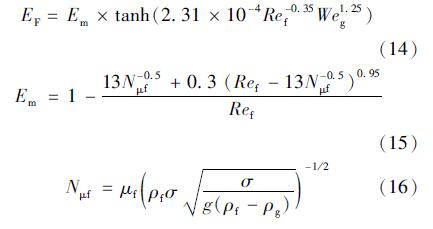

式中:Ref为液膜雷诺数; Em为最大夹带分数; Nμf为黏性数; μf为液膜黏性; g为重力加速度; ρf为液膜密度。Sawant模型中,液滴夹带率主要由气流韦伯数Weg和液膜雷诺数Ref决定,当Weg较小时,夹带率主要与Weg呈正相关,而随着韦伯数增大,这种相关性逐渐减小直至无关。另外,也有基于液滴夹带机制建立的液滴夹带率模型,比如Liu等[31]基于扰动波波峰剪切机制,建立了环状流液滴夹带率计算模型,环形流中的夹带分数/夹带率计算模型在建立液膜冷却分析模型中也有应用,但这些模型是否适用于液体火箭发动机液膜冷却过程中的夹带分数的计算,并未经过充分的验证。

推力室液膜冷却过程十分复杂,涉及到液膜相变蒸发、燃气辐射、对流传热等过程,如图 8所示。一般将液膜冷却各个过程的子模型联合起来建立液膜冷却分析模型,从而研究液膜冷却过程。

Stechman[32]采用了修正的Bartz[33]法计算燃气与液膜之间的对流换热系数,液膜与壁面之间的对流换热系数通过对平板上湍流边界层进行改进的雷诺比拟获得,并给出了液膜长度计算公式。Stechman方法是一种应用较为广泛的液膜冷却计算方法。Grisson[34]尝试建立一个全面考虑各种因素,通用性比较强的传热计算模型:在对流传热计算中,应用了Churchill的“有效前缘”[35]来实现更准确的对流传热计算,并将液膜蒸发类比成发汗冷却修正了主流气流与液膜间对流换热系数,此外Grisson还考虑了燃气的辐射传热、燃气湍流度、烧干等因素的影响,在气膜段,采用了微分卷吸公式计算绝热壁温。Purohit[36]在研究中将推力室分为两部分,有液膜覆盖区域(浸湿区)和无液膜覆盖区域(干区)。在有液膜覆盖区域,将壁面温度分为几个区间,在不同的温度区间内,液膜分别处于强制对流换热、核态沸腾、膜态沸腾,给出了相应的换热系数; 在无液膜区域,给出了强制对流换热系数。Purohit在模型中也考虑到了燃气的辐射传热,模型预测壁面温度结果与实验温度结果符合良好。Yen等[9]对前人的液膜冷却计算模型进行了文献综述,并在文中提出了液膜段的两种新模型:第一种模型认为气液界面温度始终等于液膜的饱和温度; 第二种模型认为液体的导热系数无穷大,液膜内部温度始终等于与之接触的壁面温度。Yen计算发现,这两种模型得到的液膜长度非常接近,但模型一的壁面温度曲线可以反映出液膜厚度及其减小的过程。对于同一问题,与以上两种方法相比,Stechman方法得到的液膜长度略小,而Grisson模型没有得到合理的液膜长度。国内张锋[37]建立了一套液膜冷却推力室的传热计算方法,燃气与液膜、液膜与壁面间的对流换热系数采用Stechman方法计算,气膜冷却段对流换热采用Bartz法,方法中也考虑了燃气辐射、外壁向环境的辐射,采用飞溅系数(冷却效率因子)来表示液膜冷却中的液膜不稳定性造成的质量损失,作者采用此方法对某型号发动机进行了传热计算,所得壁温沿轴向分布及液膜长度与地面热试车红外测量结果基本一致。杨薇[38]对液体火箭发动机液膜再生复合冷却的计算模型进行了研究,综合考虑了发动机内部化学反应、蒸发、卷吸、对流、导热、辐射等因素,将冷却液膜分为显热区、潜热区及气膜区三个区域进行了计算。推导了液膜长度和厚度的计算方法,分析了液膜再生复合冷却效率及各因素对液膜传热特性的影响,结果显示:液膜入口质量流量越大,液膜区长度越长,冷却效率越高,在液膜存在区内壁面温度很低,冷却效率高达0.9以上,在液膜消失后冷却效率依然维持在0.57以上; 液膜吸收的显热和液膜蒸发吸收的热量及高温燃气与膜间的对流在液膜区内起了主要作用,而卷吸造成的质量损失及传热不可忽略。张宏伟[39]对燃气和液膜分别采用标准k-ε模型和修正的Van Driest模型描述其湍流流动,对液体火箭发动机燃烧室中的液膜冷却进行了数值模拟。方法中假设气液界面处于热力学平衡状态,并通过计算界面处的蒸汽扩散速度来计算界面处的径向速度,详细研究了气液界面上质量、动量和热量的传输特性。与实验数据相比,液膜长度计算结果偏小,其相对误差为0.5%~18%。计算结果表明,燃气对流传热和液膜蒸发所吸收的汽化潜热在界面热量传递中起主导作用,但燃气的辐射传热和液膜显热不能忽略。

近年来也有应用两相流中的夹带模型计算燃气对液膜的夹带量,进而建立液膜长度计算模型的研究。Shine[40]建立了亚临界条件下推力室液膜冷却一维理论分析模型,模型中应用比拟理论获得气液界面间的对流换热系数,应用Sawant提出的夹带关联式来计算燃气对液滴的夹带作用,模型中假设液膜与壁面间为绝热状态。最终计算得到的液膜长度与实验结果吻合较好,研究中发现燃气辐射及燃气对液膜的夹带都很重要,对流传热在气液界面传热中起主导作用,液膜长度随着燃气雷诺数增大、液膜入口温度和自由流湍流度的增大而减小。杨海洋[41]发展了一种新的液膜冷却分析模型,模型中采用Whalley和Hewitt给出的公式[42]对气相单独流经管道的范宁摩擦系数进行修正,获得气液两相界面间的摩擦系数,进而通过雷诺比拟得到气液界面间的对流换热系数。文中也考虑了发汗效应、自由湍流度效应、热辐射、液膜夹带效应,液膜的速度分布采用光滑表面零压力梯度下湍流边界层的通用速度分布率进行描述。最终计算的液膜长度与Morrell实验结果[43]的误差在14.6%以内。

总结而言,早期的分析模型只考虑界面间的传热,后来逐步加入液膜发汗效应模型、燃气辐射模型、主流夹带模型等变得更加复杂。然而,对于同一问题,各种模型计算的液膜长度往往也有不小差别[9],表明液膜冷却模型还需进一步发展。

液膜冷却会造成发动机性能降低,这一点在众多的实验研究中都有证实。Morrell[43]以液氧/液氨作为推进剂进行了液膜冷却实验,当液氧/液氨混合比在1.1到1.6之间时,以水作为冷却液膜,占总流量5%的液膜会导致比冲减小4%; 以酒精作为冷却液膜,占总流量15%的液膜会导致比冲减小4%; 氨液膜流量直至达到总流量的11%,比冲都没有减少,当流量占总流量15%时,比冲仅仅减小了2%。Coulbert[44]的研究表明,液膜冷却导致的性能损失与液膜的流量成正比。Stechman[32]在计算液膜冷却发动机比冲时认为液膜冷却剂与主流燃气并无相互混合,将主流的比冲和冷却剂的比冲加权平均得到发动机比冲。发现多种推进剂组合的发动机,发动机比冲随着冷却液膜百分比增加而降低。Rosenberg等[45]对推力为445 N的发动机进行液膜冷却研究,发现当液膜分数为15%~30%时,由推力室无效燃烧导致的性能损失高达5%~10%。

计算有液膜冷却情况下发动机的比冲性能,主要有两种理论模型:一种是由Stechman[3]建立的模型,在计算发动机性能时,不考虑液膜与中心气流的混合,但计入冷却剂产生的推力,计算中对两个区域分别计算理论比冲性能,然后根据流量分数进行比冲加权平均,这种方法计算比较简便。另一种是由李平[46]发展的模型,李平考虑到液膜在推力室中的非均匀分布,将燃烧室流场分为中心区和两个边区估算液膜冷却对性能的影响。假设中心流均匀,沿圆周相邻两边区流管在整个过程中都不发生混合,最终根据中心管流和各边区管流比冲质量加权平均得到发动机的比冲性能。计算结果表明,在实际可能工况范围内,在较低的液膜冷却分数下,混合比对比冲性能的损失影响较大,而液膜冷却分数对比冲性能的影响则相对较小。当液膜冷却分数增大到一定程度时,影响推力室性能的主要是液膜冷却分数。

液膜冷却带来的推力室比冲性能的降低应该尽可能减到最小。为了减小由液膜冷却造成的推力室性能损失,提高推力室燃烧效率,从强化液膜反应,提高发动机性能角度,在推力室中采用扰流结构[47]是一种可行的方案。周军等[48]对三种扰流结构方案进行了仿真研究。在有扰流块的燃烧室中,燃烧效率的增益高达20%~30%,各种形状扰流块的燃烧室效率随扰流块高度增加而增加。扰流块高度相同时,三角形和矩形的效率几乎相同,而半圆形的效率最低。银仁亮[49]对装有矩形、圆弧三角形及其混合结构的扰流环的某双组元液体远地点发动机流场进行了数值仿真计算,结果表明,扰流环对提高燃烧效率作用明显。林庆国[14]对直圆柱燃烧室、突扩燃烧室[50]和使用二次燃烧装置(即三角形扰流块)的燃烧室在额定工况下的燃烧与传热仿真计算,几种燃烧室结构的性能计算结果如表1所示。仿真结果表明,对比不同构型燃烧室的内流场和性能参数,从提高发动机的燃烧效率、比冲等性能指标看,二次燃烧装置的效果最好,直圆柱构型燃烧室其次,而扩张型燃烧室效果不佳。原因是二次燃烧装置可以有效地引导液膜离开壁面、进入主流并与燃气剧烈混合(图9),而扩张型燃烧室虽然可以使液膜离开壁面并且蒸发,却无法有效地增强边区燃料与中心区氧化剂的混合(图 10)。

图9 突扩燃烧室H值不同的燃烧室速度矢量对比

Fig.9 Velocity vector comparison of sudden expansion combustion chamber with different H values

液膜冷却是液体火箭发动机热防护的重要方式,对于轨姿控发动机,则是最主要的热防护手段,过去对液膜冷却持续几十年的研究,总结了一些液膜冷却注入方式的特点,比如合理设置液膜的引入位置、将冷却剂分多次注入等可以提高热防护效果等; 认识到中心气流对液膜的夹带作用不可忽略,建立了估算液膜夹带量的关系式; 建立了液膜冷却分析模型,能够大致预测液膜长度并计算液膜冷却效率; 发现了液膜冷却造成推力室性能损失,并提出利用二次燃烧装置提高推力室性能的方法。纵观国内外对液膜冷却的研究,还有众多问题需要深入细致的研究:

1)不同冷却剂注入结构的研究。以液体火箭发动机为背景的液膜注入结构对液膜冷却效果影响的研究较少。注射孔的孔型、排布方式、注入角度、注入速度等因素对液膜冷却效果影响的研究不够深入,对液膜冷却效果的影响未能得到系统的研究总结,这方面的研究工作大多停留在定性层面上,不能对工程上液膜冷却的组织形成明确的指导。这部分研究工作的继续深入必须依靠于必要的冷态及热态实验。

2)中心气流对液膜夹带特性的影响研究。液体火箭发动机中心气流对液膜的夹带作用在液膜冷却过程中很重要,然而当前在这一方面的研究比较零散不成体系,且大多都是初步研究。未来需进行液体火箭发动机工作条件为背景的液膜冷却的液滴夹带实验,通过实验验证两相流中大量存在的液滴夹带的模型是否可用于液膜冷却过程中的夹带计算,同时也可应用先进的光学观测手段研究中心气流对液膜的夹带机制,利用实验数据建立新的液膜冷却液滴夹带计算模型。

3)发展火箭发动机液膜冷却的计算方法。当前对液膜冷却过程的计算分析主要依靠理论分析方法,这种方法的准确性依赖于对液膜冷却过程的深刻认识及更加准确的子模型,需要研究人员完善液膜冷却模型中应该考虑的各种因素,并应用更准确的子模型。另外,当前应用CFD技术在火箭发动机液膜冷却方面的研究较少,随着两相流数值仿真能力的提高,未来数值仿真方法在液膜冷却研究中的应用将有助于研究人员了解液膜在发动机内的流动发展的细节。

4)新的推力室冷却结构/技术方案研究。液膜冷却会造成发动机性能损失,尤其是轨姿控发动机,用于冷却的推进剂可占燃料的30%,未来发动机更高的室压带来更高的热流密度,如何用有限的燃料实现推力室的可靠冷却,又能保证燃烧效率,从强化液膜反应,提高发动机性能角度,研究新的推力室冷却结构/方案可能是一种有效解决办法。

液膜冷却作为液体火箭发动机工作过程中的重要环节,影响发动机热防护的可靠性和发动机性能。随着未来对液体火箭发动机潜力的继续发掘及更高热防护要求的提出,需要对液膜冷却机制更深入的认识,对液膜冷却效果更准确的预测,以及对液膜冷却更精细地组织,实现液体火箭发动机的高效、可靠冷却。