基金项目:国家自然科学基金(51606138)

作者简介:王勇(1987—),男,硕士,研究领域为喷雾与燃烧技术

(1.西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100; 2.西安航天动力研究所,陕西 西安 710100)

(1.Science and Technology on Liquid Rocket Engine Laboratory,Xi'an Aerospace Propulsion Institute,Xi'an 710100,China; 2.Xi'an Aerospace Propulsion Institute,Xi'an 710100,China)

attitude control engine; GO2/kerosene; vortex-cooled thrust chamber; numerical simulation; hot-fire test

为探索百牛量级姿控发动机采用气氧/煤油涡流冷却推力室的可行性,开展了涡流冷却技术的试验验证工作。在理论分析和数值仿真的基础上,完成了150 N气氧/煤油涡流冷却推力室设计。数值仿真结果表明:内旋流区域占燃烧室直径Dc的87.8%,燃烧化学反应发生在39%~81%Rc的环形区域。经热试考核,燃烧室点火可靠,工作稳定,燃烧效率达0.91; 形成了有效的气膜冷却,壁面和头部热防护可靠,充分验证了内外双漩涡结构的存在。

In order to explore the feasibility of GO2/kerosene vortex-cooled thrust chamber used in the attitude control engine with a hundred Newton level, an experimental verification of vortex-cooled technology was carried out. Based on the theoretical analysis and the numerical simulation, the design of 150 N GO2/kerosene vortex-cooled thrust chamber was completed. The numerical simulation results show that the internal swirling area accounts for 87.8% of the chamber diameter, and the combustion chemical reaction occurs in the annular region with 39%~81% of chamber radius. Through the hot-fire test, the combustion chamber achieves the reliable ignition, stable operation and combustion efficiency of 0.91. An effective gas film cooling is formed and the thermal protection of thrust chamber wall and head is reliable, which fully indicates the existence of internal and external double vortex structure.

液氧/煤油发动机作为新一代运载火箭的主动力,为实现全箭推进剂一体化,我国开展了气氧/煤油姿控发动机的研制工作,攻克了多项关键技术,但发动机的可靠点火和冷却问题尚未较好地解决[1]。由于小推力气氧/煤油姿控发动机结构尺寸小,如采用煤油组织冷却会带来壁面及喷嘴出口积碳严重现象,而采用气膜冷却方法虽然达到了消除积碳的目的[2],但燃烧效率不高,一般在0.85左右。

涡流冷却是一种新型的推力室热防护技术。涡流冷却推力室内部采用双漩涡流动结构组织燃烧,把双组元推进剂的掺混与燃烧限制在中心区,外涡流阻挡高温燃气与推力室内壁面传热,使内壁面的热载荷减小、温度降低[3]。这种涡流冷却技术有别于传统的液体火箭发动机液(气)膜冷却技术,较冷的氧化剂在壁面附近形成旋涡,在到达头部后才开始与燃料混合燃烧,理论上所有的氧化剂和燃料都会参与燃烧,不会降低比冲,并且可以有效地消除积碳的问题。因此,涡流冷却推力室是气氧/煤油姿控发动机可选的方案之一。

目前,Orbital Technologies公司在涡流冷却推力室的结构设计、数值仿真[4-5]和热态试验[6-7]方面作了较多研究工作。J. Arthur Sauer等以液氧和煤油为推进剂研究了全尺寸涡流冷却推力室的氧喷射、燃料喷射和点火技术[6]。Chiaverini M J等研究了气氧/气氢涡流冷却推力室收缩比、不同燃料喷射方法对比冲效率影响[7]和气氧/甲烷涡流冷却推力室长径比、气氧喷注角度对燃烧效率影响[8]。Mark Anderson等采用PIV技术和数值模拟手段开展了凝胶涡流冷却推力室冷态流场研究[9-10]。在DDT&E计划下,ORBITEC公司已经完成了GOX和GH2、GCH4、GCO以及LOX和GH2、RP-1、LC3H8多种无毒推进剂组合的涡流冷却推力室研究,推力量级覆含44.5 N~33.3 kN[11]。2011年,ORBITEC公司利用混合制造技术研制了涡流冷却推力室Maelstrom G-25,用于空间姿轨控系统,并进行了高空模拟试验[11]。Maicke B A等针对涡流冷却推力室的双旋流结构开展了粒子轨迹理论分析[12],并针对气氧/气氢涡流冷却燃烧室进行了数值模拟研究[13]。

国内在涡流冷却推力室方面的研究工作开展时间不长,李家文等在数值计算[14]和结构优化[15]的基础上,设计了气氢/气氧涡流冷却推力室,并进行了多次点火试验[16-17]和燃烧效率分析[18]。李恭楠等采用三维全尺寸计算模型,对涡流冷却推力室开展了仿真研究,验证了推力室双向涡旋流结构[19-20]。孙得川等针对气氧/甲烷涡流冷却推力室的试验模型,耦合计算了其中的燃烧、流动和传热过程[21]。国内主要开展了气/气涡流冷却推力室研究工作,而气/液涡流冷却推力室因为液体燃料喷注、雾化、掺混和燃烧过程较为复杂,相关研究工作还未见报道。

本文针对150 N气氧/煤油涡流冷却推力室,结合理论分析和燃烧场数值仿真,开展了涡流冷却技术可行性的试验验证工作,着重研究了可靠点火和冷却技术。

参考俄罗斯“暴风雪”号航天飞机和飞行号空射火箭上面级使用的气氧/煤油姿控发动机推力量级(单台推力为200 N和100 N),气氧/煤油涡流冷却推力室的设计参数如表1所示。煤油选用火箭煤油RP-1。

气氧/煤油涡流冷却推力室总体方案如图1所示,主要包括头部、身部、气喷嘴和喷管4部分。工作时,气氧从燃烧室底部通过切向孔喷嘴进入推力室,形成双漩涡流动气流; 煤油通过喷注面板中心喷嘴进入推力室,与内涡流气体在燃烧室中间的核心区进行掺混、燃烧。

推力室头部喷注面板采用半球形的平面结构,减小了氧化剂旋流在头部转折点的总压损失。为提高煤油的雾化掺混效果,燃料喷嘴采用一个敞口离心式喷嘴,置于喷注面板中央,喷注位置可通过旋转套筒长度进行调节。点火选用火花塞点火器,通过燃料喷嘴和点火器一体化设计,一方面简化了头部结构,另一方面解决了燃烧室点火和点火器热防护的问题。借鉴气/气涡流冷却燃烧室设计经验,氧化剂喷嘴采用8个周向均布的切向孔。喷嘴向上倾斜15°,增加了内部涡流轴向速度,有助于提高推进剂掺混效果,同时削减了切向旋流强度,缩短了燃料液滴完全蒸发前的径向位移,保证燃料始终处于核心燃烧区。

针对前述推力室设计方案,建立周期性对称三维仿真模型。采用欧拉-拉格朗日坐标系进行喷雾燃烧数值模拟,即在Eulerian坐标系下描述气相控制方程,在Lagrangian坐标系下描述液相控制方程。采用可压缩理想气体、平衡非绝热PDF(概率密度模型)非预混燃烧模型、RNG k-ε湍流模型进行仿真计算验证。煤油喷注采用离散型雾化模型,即直接采用经验公式计算喷雾尺寸分布。边界条件采用气氧质量流量入口,压力出口,无滑移的绝热壁面以及周期性对称界面。

涡流冷却推力室内的轴向速度和流线分布分别如图2和图3所示。从图2中可以明显看出,推力室圆柱段内的轴向速度存在+-反向界面,说明在推力室内形成了内外双漩涡结构,内旋流区域约占推力室直径Dc的87.8%。从图3可以看出,在燃烧室喷注面板两侧形成了稳定的低速回流区,这有利于推进剂掺混、可靠点火、火焰稳定和提高燃烧效率。

推力室内温度和氧气质量分数分布云图分别如图4和图5所示。从图4可以看出,推力室高温区域主要集中在燃烧室环形区域内,两侧壁面附近的温度较低,喷注面板附近温度相对较高,而轴向中心存在低温区,由推力室中部一直延伸至出口。从图5可以看出,在推力室侧壁面和头部附近的氧气质量分数较高,形成了一层保护膜,隔离了环形区域的高温燃气,达到了冷却目的。但是喷注面板附近的低速回流区不仅促进了推进剂掺混,而且增加了燃气在该区域的停留时间,所以头部温度相对较高。综合前述分析,燃烧化学反应主要发生在内外涡流的交界面附近,在燃烧室环形区域39%~81%Rc范围内。

图5 推力室氧气质量分数分布

Fig.5 O2 mass fraction distribution in thrust chamber

推力室试验件如图6所示,水平固定于试验台架,推力室头部、圆柱段及气喷嘴均采用不锈钢1Cr18Ni9Ti,在800~900 ℃以下的空气及燃烧产物的气氛中具有稳定的抗氧化性,连续工作时,钢在900 ℃以下是稳定的,能满足推力室喷管以上部件的工作要求。喷管采用铜热沉结构,具有良好的导热性,喷嘴延长段采用高温合金GH5188,在1 100 ℃以下具有稳定的抗氧化性,均能满足发动机工作要求。沿燃烧室轴线方向布置室压测点和壁温测点。

试验系统原理示意图如图7所示。煤油经高压氮气挤压后供给燃烧室,氧气瓶组中的氧气经自动减压阀减压后供给燃烧室,并在煤油路和氧气路的喷前各设一路氮气吹除路。煤油流量通过改变储箱增压氮气的压力来调节,氧气流量通过改变孔板前氧气压力来调节。

煤油路中的压力测点包括pf1,pf2和pf3,分别测量煤油路储箱压力、流量计后压力和喷前压力,煤油流量Qf通过科氏力流量计直接测量。氧气路压力测点包括po1,po2,po3和po4,分别测量氧气路气源压力、减压阀后压力、孔板前压力和喷前压力,氧气流量是利用标定孔板计算得到。燃烧室室压测点为pc,试验采用火花塞点火,数据采集系统频率为1 kHz。针对氧气和煤油供应系统进行填充冷调,排定点火时序,确保在氧气喷前建压90%时,煤油喷前开始建压。经多次冷态调试确定试验点火时序如图8所示,先采用氮气对供应系统管路、燃烧室进行吹除,吹除气关闭后同时打开点火器和氧化剂阀,随后打开燃料阀,点火器工作1 s后结束; 燃料阀保持开启一定时间后,同时关闭燃料阀和氧化剂阀,燃烧室工作结束,通过氮气进行吹除。综合冷调测试时,按设置的点火时序进行,但点火器不工作。

图9是燃烧室冷态调试的压力、流量测量曲线,煤油充填时,存在水击压力振荡,其他数据较为平稳。

图 10和图 11分别是冷态调试、燃烧室工作时间4.5 s时的压力、流量测量曲线和热试录像截图。从图 10中曲线可以看出,在燃料进入燃烧室瞬间,燃烧室开始建压,证实点火可靠,在燃烧初始阶段,出现了点火压力峰,随后室压在一定范围内保持稳定,直至关机吹除。通过热试录像可以观测到,燃烧室在起动过程中出口火焰不稳定,而后稳定工作时,火焰稳定性较好。表2是燃烧室稳定工作后试验结果,混合比为2.98,接近当量燃烧,如气氧和煤油完全燃烧,则理论燃气温度是3 353.5 K,远大于不锈钢的极限温度。而在燃烧室工作4.5 s时,稳定后的壁面测量温度较低,约335 K。

在多次点火试验中,推力室均正常点火,结合仿真可知,喷注面板半球形的平面结构、喷嘴与点火器一体化设计,并处于喷注面板中间,使点火器附近形成的低速回流区和富燃区均利于气氧/煤油推进剂的点火。

分解后的燃烧室身部与头部如图 12所示,圆柱段内壁表面和喷注面板均无过多积碳和烧蚀。而在喷嘴侧壁面出现少量积碳,分析是冷态调试造成了煤油在燃烧室内积聚,未吹除干净,从而在点火瞬间在壁面附近的低速回流区形成积碳。煤油喷嘴延伸段由于过热变成了暗红色,主要是因为燃烧室内燃气在延伸段附近形成稳定涡流,火焰稳定在此处,温度较高,与仿真温度场分布结果一致。

热试结果证实,在推力室内形成了双漩涡结构,气氧外涡流阻挡高温燃气与推力室内壁面和头部面板传热,使温度较低,气氧形成的气膜冷却效果较好。通过对比图9和图 10冷热态测量数据,发现燃烧室起动过程中,煤油喷前压力变化过程均出现峰值,这是由燃料阀打开后在煤油头腔产生的水击效应造成的。因此,可以判断出:燃烧室在开始建压的初始阶段压力峰是由煤油喷前的水击效应引起的。

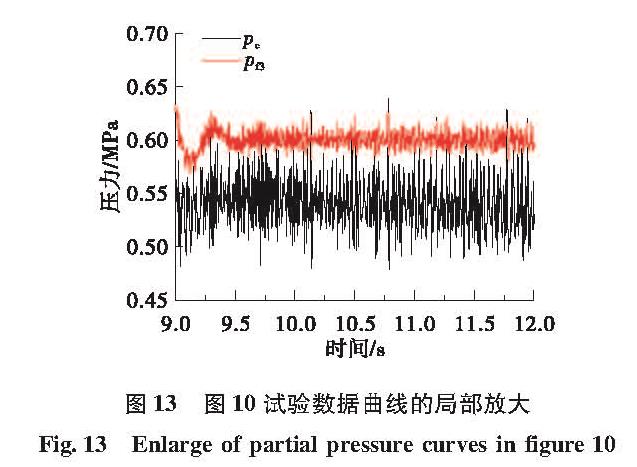

通过对图 10中的煤油喷前压力和室压测量稳定段曲线进行局部放大,如图 10试验数据曲线的局部放大

Fig.13 Enlarge of partial pressure curves in figure 10">图 13所示,可以看出,自燃烧室开始建压,室压曲线均在一定范围内振荡,压力振荡峰-峰值为0.089 MPa,约为平均室压的16%; 煤油喷前压力曲线在燃烧室进入稳定工作时同样出现压力振荡,峰-峰值为0.022 MPa,约为平均喷前压力的3.8%; 而氧气喷前压力曲线未出现振荡,此时压力为0.96 MPa,氧喷嘴处于亚临界流动状态。因此,煤油喷前压力振荡是由室压振荡引起的,而氧喷前压力并没有受到影响。室压测量位置处于燃烧室外涡流壁面区域,并不能准确反映出内涡流核心燃烧区的实际压力变化情况。

燃烧室室压的振荡与煤油重复性的喷注、堆积、蒸发、混合和爆燃过程的复杂机制相关,与文献[4]中测量数据变化规律接近。但本文中的室压振荡频率较高,这与室压测量方法、位置和数据采集频率均相关,这种现象还需要采用新的压力测量手段,并结合高速相机拍摄进行全面的分析。

图 10试验数据曲线的局部放大

图 10试验数据曲线的局部放大图 13 图 10试验数据曲线的局部放大

Fig.13 Enlarge of partial pressure curves in figure 10

涡流冷却推力室中气液的掺混燃烧过程复杂,目前的试验数据尚不能揭示室压振荡机理,涡流结构优化、燃烧效率的计算及提升和燃烧室壁面的耦合传热分析均还需要开展更为详细的仿真和试验研究。

本文针对150 N小推力气氧/煤油发动机开展了涡流冷却技术的试验验证工作,经数值分析和试验验证,主要得到以下结论:

1)数值模拟和试验均验证了小推力气氧/煤油推力室内外双漩涡结构的存在与涡流冷却技术的可行性。

2)内旋流区域约占燃烧室直径Dc的87.8%,燃烧化学反应发生在39%~81%Rc的环形区域。

3)气氧形成的涡流结构能够有效地保护推力室壁面和头部,并能有效地减少积碳。

4)喷注面板半球形的平面结构和点火器喷嘴一体化设计保证了煤油的雾化、掺混、可靠点火以及对点火器的保护,实现了气液的良好掺混,燃烧相对稳定,燃烧效率得到提高。