作者简介:陈彦林(1971—),男,硕士,高级工程师,研究领域为液体火箭发动机数字化设计与智能制造、软件开发

(Academy of Aerospace Liquid Propulsion Technology,Xi'an 710100,China)

liquid-propellant engine; development system; digital transformation; process reengineering; digital mockup

备注

作者简介:陈彦林(1971—),男,硕士,高级工程师,研究领域为液体火箭发动机数字化设计与智能制造、软件开发

在数字化转型的大趋势下,如何优化升级液体动力研制体系,支撑液体动力技术和能力的综合提升,成为当下亟需解决的问题。在分析了国内外航空航天企业数字化转型的现状与趋势、数字化技术与液体动力融合过程的基础上,通过研制流程再造,提出了液体动力数字化研制体系的总体框架。结合工程实践,开展了协同研制、集成设计、知识管理、数字化制造等方面的探索,并对数字化转型工作进行了深入思考,重点分析了数字化转型的路径选择、对信息化建设的挑战,为加速液体动力研制体系的数字化转型提供了方向,对其他制造业的数字化转型也有借鉴意义。

Under the trend of digital transformation,how to optimize and upgrade the development system of liquid-propellant engine,and support the comprehensive improvement of liquid-propellant engine technology and ability has become an urgent problem to be solved.Based on the analysis of the current situation and trend of digital transformation of aerospace enterprises at home and abroad, and the integration process of digital technology and liquid-propellant engine, the overall framework of the digital development system of liquid-propellant engine was put forward through the process reengineering.Combined with engineering practice, collaborative development, integrated design, knowledge management,digital manufacturing were explored,and the work of digital transformation was considered in depth.The path of the transformation and the challenges of information system construction were analyzed emphatically.It provides the direction for accelerating the digital transformation of the liquid-propellant engine development system, and also has reference significance for the digital transformation of other manufacturing industries.

引言

液体动力是运载火箭和导弹武器的核心装置,系统组成复杂,工作环境恶劣,涉及的行业和学科多,其研制过程是一项复杂的系统工程[1]。从最初的方案设计到成熟应用需要研制系统内外大量的工作协同,经历复杂的工程实践和反复的技术迭代,才能成功。在这个过程中,原有研制体系发挥了重要作用,保证了以载人航天、月球探测等为代表的国家重大工程的顺利实施[2]。在国家深化制造业与互联网融合发展、实施中国制造2025战略的大背景下,如何利用先进的数字技术重构液体动力研制体系,支撑液体动力技术和能力的综合提升,进一步夯实航天数字化发展的基石,成为当下亟需解决的问题。

1 国内外航空航天企业数字化转型现状与趋势

近年来,随着云计算、大数据、物联网、人工智能等新兴信息通信技术[3-7]与先进制造业的不断深度融合,制造业正在迈向体系重构的新阶段,加速向数字化、网络化、智能化方向延伸拓展,万物互联、数据驱动、软件定义、组织重构成为当前制造业数字化转型的主要趋势[8],作为制造业重头戏的航空航天企业明显加快了数字化转型的步伐。

1.1 国外航空航天企业数字化转型现状与趋势在数字时代,为继续保持国防系统的能力优势,美国接连发布《国防部数字工程战略》和《国防部数字现代化战略》,指导整个国防系统数字工程转型的规划、开发和实施,推动从以文档为中心的线性采办流程向以模型为中心的数字工程生态系统的转变,建立无缝、敏捷、弹性、透明和安全的数字基础设施和服务,提高国防部的信息优势,简化与任务伙伴的信息共享,加快推动国防系统完成数字化转型。

洛克希德·马丁公司提出了“数字织锦”计划,将复杂的装备系统设计、制造、运营和保障等全面地交织起来,构建覆盖全生命周期、全业务领域、数据高度集成、各学科建模和仿真紧密耦合的新一代数字化设计制造体系,加速推进公司数字化转型。泰雷兹公司深化数字化技术应用,基本实现产品全生命周期中产品数字化价值流的连续、无缝的传递与贯通,在法国、加拿大、新加坡等地投资建设了多家数字工厂,加速自身及所有客户的数字化转型。为深化数字化转型,欧空局开发了协同工程环境(CEE),并在虚拟航天器环境工程(VSEE)、数据映射编辑器和空间系统数据库等项目上应用,有效地解决了需求管理、项目管理等问题,实现了设计流程、文档、方法、工具、架构和成果的重用,显著提升了型号研制效率,降低了项目风险。美国航空航天局(NASA)开发了全新的工程开发环境(AEE),通过网络门户和设计过程管理、设计与工程分析工具集成以及产品模型数据集成管理,支撑NASA在RLV的研制过程中可以方便、灵活地实现多构型、多方案、多技术的比较和融合,确保了优化方案的可靠性。

1.2 国内航空航天企业数字化转型现状与趋势航空工业在基于模型的定义方面起步较早,当时主要解决设计和制造的协同,最典型的应用是主机厂所在飞机设计阶段就采用全数字量表达飞机的几何特征,同时将数字样机传递到制造单位,在数字样机之上开展工艺设计、工艺仿真以及部分环节自动加工指令的生成。如大型客机C919全面采用MBD技术进行产品定义,设计返工减少40%,设计周期缩短60%,制造周期缩短30%。目前,正在构建以模型驱动、连续传递为特征的先进工程环境,面向复杂系统的生命周期流程,有效解决工具和知识碎片化的问题,加速推进航空工业研制体系数字化转型。

航天科工集团以“信息互通、资源共享、能力协同、开放合作、互利共赢”为核心理念打造我国第一个工业互联网平台——航天云网,并以此为基础推进数字化转型。开展数字化协同设计,实现了基于虚拟样机的总体与分系统并行协同设计和试验验证,总体成本降低20%以上,飞行试验减少10%,产品返修率呈现逐年下降的趋势。开展智能制造,逐步实现设备、管理流程、企业互联的数字化、网络化和智能化,航天某液压系统生产效率提升30%,一次加工合格率提升30%。

航天科技集团采用并行协同设计与开发理念,将数字样机技术应用于新一代运载火箭研制全过程,并推行数据驱动的生产制造,其中CZ-7运载火箭打造成为我国第一枚“数字火箭”,树立了“设计数字化、模装数字化、试验预示化、生产自动化、管理信息化”的应用标杆。目前正在重型运载火箭上深入推进基于模型的系统工程的应用,规划了需求模型、架构模型、参数模型、系统模型、产品模型、仿真模型、工艺模型、测试性模型这八大模型,取代文档成为信息传递的载体,逐渐形成全环节数字化设计、异地网络化协同、关键工艺过程智能化制造的新一代运载火箭研制新模式。

2 液体动力数字化研制体系的构建

3 液体动力研制体系数字化转型的探索

针对液体动力研制的瓶颈与短板,围绕业务流程并行化、管理模式精细化、产品设计关联化、科研生产虚拟化开展数字化转型的探索。

3.1 开展协同研制,突破串行模式,探索设计制造一体化建立基于IPT的协同工作模式,工艺、工装、制造、材料人员提前参与设计,减少设计反复; 建立基于MBD的协同设计模式,基于骨架模型实现自顶向下设计,基于三维模型实现结构协调,实现三维标注模型下厂,取消纸质结构设计任务书和二维工程图,打通从设计到工艺的数据流。研制模式实现从以二维工程图为中心到以三维模型为中心、从传统串行到协同并行的转变,初步估算缩短研制周期30%。

3.2 开展集成设计,探索工具、方法、流程和知识有机融合建立集成设计平台,集成各专业、各学科的设计仿真工具,并以流程的形式驱动设计工作开展,实现设计过程高效协同。建设知识管理平台,对研制经验进行分类和结构化处理,形成知识条目和知识地图,自动推送到集成设计平台,实现知识积累与高效利用。探索了一条以模型为核心实现液体动力快速设计的实用工程化技术途径,初步估算提高设计效率30%。

3.3 开展数字化制造,探索透明化、无纸化、精益化制造围绕产品质量保证和制造效率提升,基本实现从液体动力生产计划投产、工艺设计管理、生产制造执行、质量追踪管理到最终产品交付全过程的数据集成和传递应用,主要制造过程数据链路基本贯通,数字化制造框架体系初步建立,关键制造过程信息化覆盖率达80%以上,生产线数字化应用、信息化管理能力显著提升。

4 液体动力研制体系数字化转型的思考

4.1 数字化转型路径选择研制体系的数字化转型包含建立数字化认知与思维、制定数字化转型方案、实施数字化转型、开展数字化评估与反思四个阶段:

1)建立全员数字化认知与思维是数字化转型的起点,也是统一思想、取得共识的过程。

2)数字化转型方案明确转型目标与计划,应由业务部门与IT部门一起,围绕企业愿景与发展战略制定,对业务而言是数字化技术的业务应用,对IT而言是业务问题的技术解决方案。

3)成立领导小组和实施团队,采取试点与速赢项目相结合的方式开展数字化转型实施,先快速见效,树立信心,再推广实施。

4)对每一个阶段的数字化转型实施进行及时总结和评估,推广转型成果,反思存在的不足,在下一阶段改进。如此循环迭代,直到转型成功。

研制体系的数字化转型是新兴IT技术驱动的转型,需要在开展数字化技术研究、掌握其本质的基础上,围绕“项目、流程、模型、数据、知识、数字样机”六要素,统筹推进项目驱动的管理、流程驱动的协同、模型驱动的研发、知识驱动的设计、数据驱动的生产、样机驱动的验证,按照“强化规划引领、加强方案论证,推动项目分步实施”的思路,开展液体动力数字化研制体系建设,逐步实现转型升级。

4.2 信息化建设模式升级液体动力的数字化转型是数字技术向研制过程不断赋能的过程,数字技术成为驱动转型的重要力量,对信息化建设提出了更高要求。

需要从单模IT向双模IT[57]的转变。基于传统IT架构的核心业务系统如PLM、ERP、MES等强调业务连续、安全可靠和稳定性,继续运行,并建立业务、数据、技术中台架构[58-59]对其进行改造。新型IT架构强调业务的敏捷性和快速响应,适用于基于大数据开展科研生产管理,辅助领导智能决策。两种模式建设的信息系统通过数据中心贯通。

需要从被动支撑向主动赋能转变。与传统的科研生产信息化将业务数据化、IT起支撑作用不同,数字化是数据业务化,基于大量数据对研制体系的运作逻辑进行数学建模,经优化后反过来指导科研生产的开展,IT成为流程优化与模式创新的主要手段和前提条件。

需要从以应用为中心向以数据为中心转变。传统以应用为中心的信息化建设模式按照业务需求分别建设应用系统,容易形成信息孤岛,系统集成与数据交换困难,难以适应业务快速变化的需要。数字时代,数据是企业的宝贵资产,需要围绕数据构建不同应用系统,从底层打通应用系统之间的数据壁垒,实现数据充分共享,增强应用柔性,快速响应业务变化。

5 结束语

数字化浪潮滚滚而来,未来只有两种企业,要么是数字化原生企业,要么是数字化转型企业。液体动力研制体系的数字化转型是IT技术驱动研制体系不断变革、研制体系融合IT技术不断创新的漫长重塑过程,贯穿研制管理、产品设计、智能制造以及服务交付的全过程,包括发展战略制定、研制模式创新、IT架构升级、流程化组织重构、数字化人才培养、数字化企业文化重塑等内容,是一项艰巨复杂的系统工程,没有现成的模式和固定的路径,需要结合液体动力的研制特点和管理实际开展,需要不断地迭代方案、优化流程与投入资源,需要企业高层的全力推动、全员的充分参与、IT的赋能到位,才能取得最终的成功,为支撑液体动力核心能力提升与航天强国建设、实现“高质量、高效率、高效益”发展目标提供有力保障。

目前,液体动力与数字化技术的融合还处于一边摸索一边试点应用的阶段,其数字化应用水平与国内外先进的数字化制造业还有一定差距。为加快液体动力研制体系的数字化转型,需要运用先进的信息技术和理念对现有研制流程进行数字化再造,在保持当前布局和管理架构不变的前提下,构建新型数字化研制体系,建成基于模型驱动的一体化研制模式,实现液体动力协同模式向流程化实时在线转变、研发模式向数字化并行协同转变、生产模式向透明化精益可控转变、验证模式向虚拟化结果预示转变、组织模式向集成化高效运作转变、管理模式向精细化集中管控转变,用“数字表征、过程量化、软件定义、智能主导”的手段不断化解液体动力研制过程中的不确定性,支撑液体动力研制效率、产品质量、核心能力的不断提升。

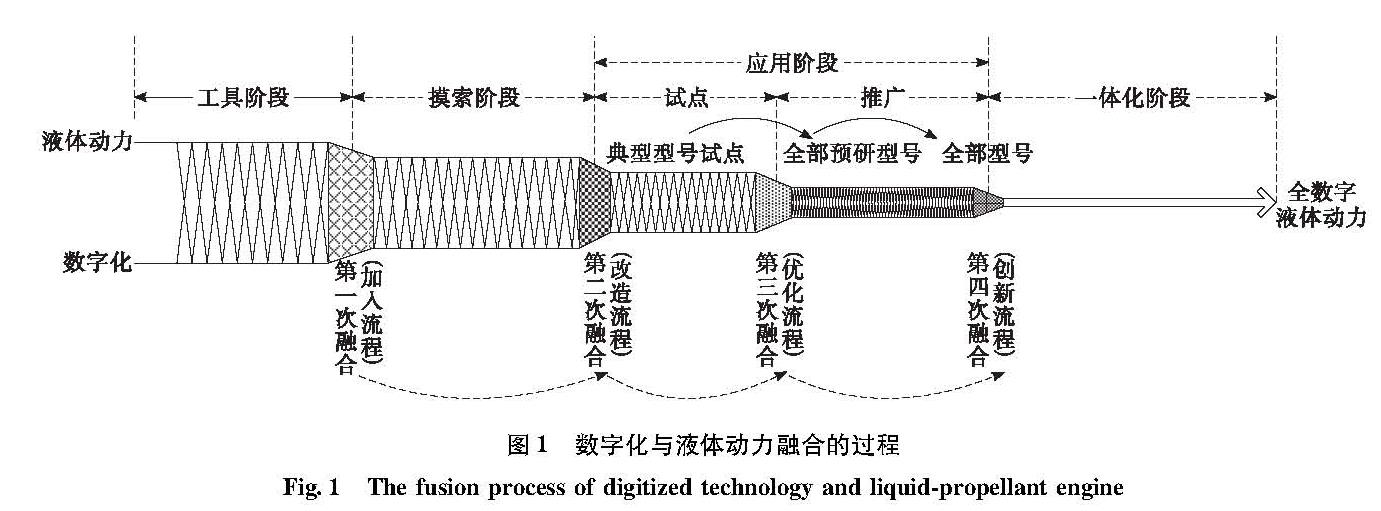

2.1 数字化技术与液体动力融合过程分析液体动力研制体系数字化转型的核心是数字化技术与液体动力研制过程的深度融合。结合液体动力研制实际,参照国内外先进行业数字化应用的最佳实践,数字化技术与液体动力研制的融合过程可分为单点工具应用、数字化摸索、数字化试点推广、一体化应用等4个阶段,经过加入、改造、优化、创新流程的4次融合,从传统单纯的产品研发数据创建、管理及三维建模,发展到全周期产品数据管理支持下的数字化定义、虚拟化验证、智能化制造,从液体动力数字化向数字化液体动力不断转变,最终实现数字化与液体动力的一体化融合,如图1所示。

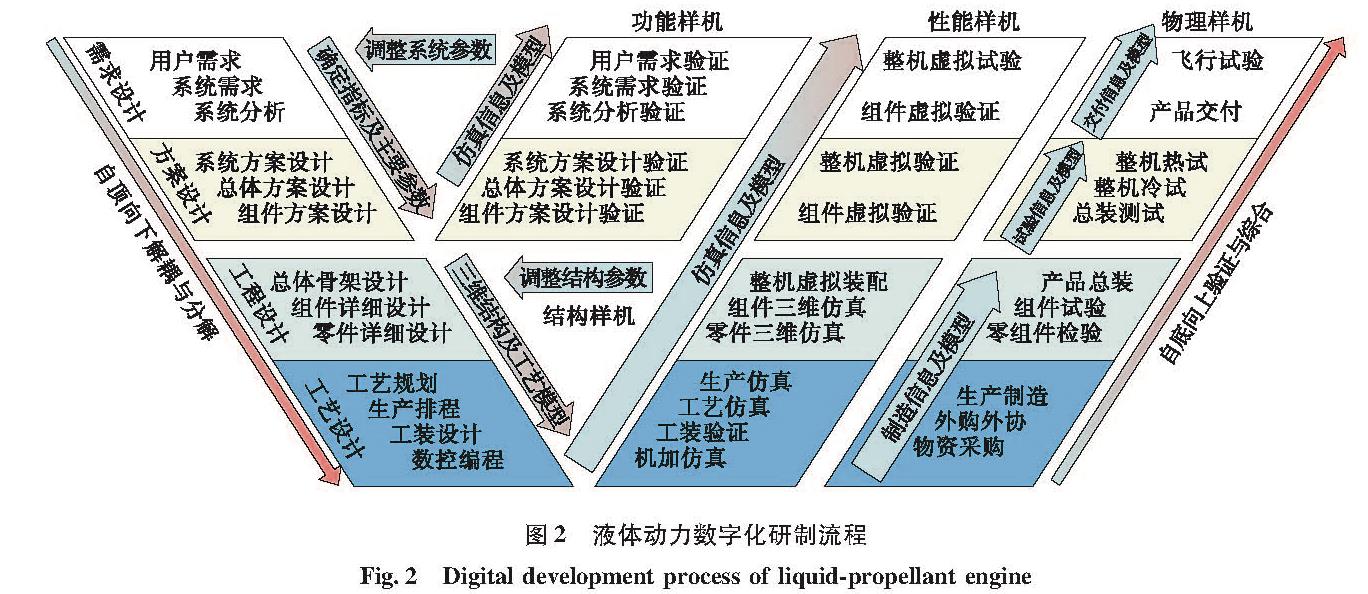

2.2 基于模型的液体动力研制流程再造60多年来,液体动力通过开展自主研制和工程验证,形成了比较完善的型号研制技术迭代过程和工程阶段划分,包括方案可行性论证、模样、初样、试样、定型和批生产等多个阶段[9],在建设航天大国的过程中发挥了重要作用。由于缺少数字化条件的支撑,每一个阶段中各个环节之间相互协同不足。围绕阶段研制目标,每一个阶段都需要开展相应的实物验证以考核产品各部组件、零件的方案可行性、匹配性和工作性能,一旦不符合要求,都需要进行方案更改和重新验证,不断重复设计-制造-试验的工程化大循环,不但成本高、周期长,而且质量和可靠性保障难度大。

随着数字化技术的不断发展和应用的不断深入,需要对现有研制流程加以优化和改进,逐步形成液体动力数字化研制新模式。液体动力研制的每一个阶段,基本都遵循一个V字形的研制架构,如图2所示。V字图的左边是一个自顶向下的解耦与分解过程,右边是一个自底向上的验证与综合过程。具体到每一个阶段需要根据阶段研制目标做适当裁剪,但核心的流程与方法是一样的。采用

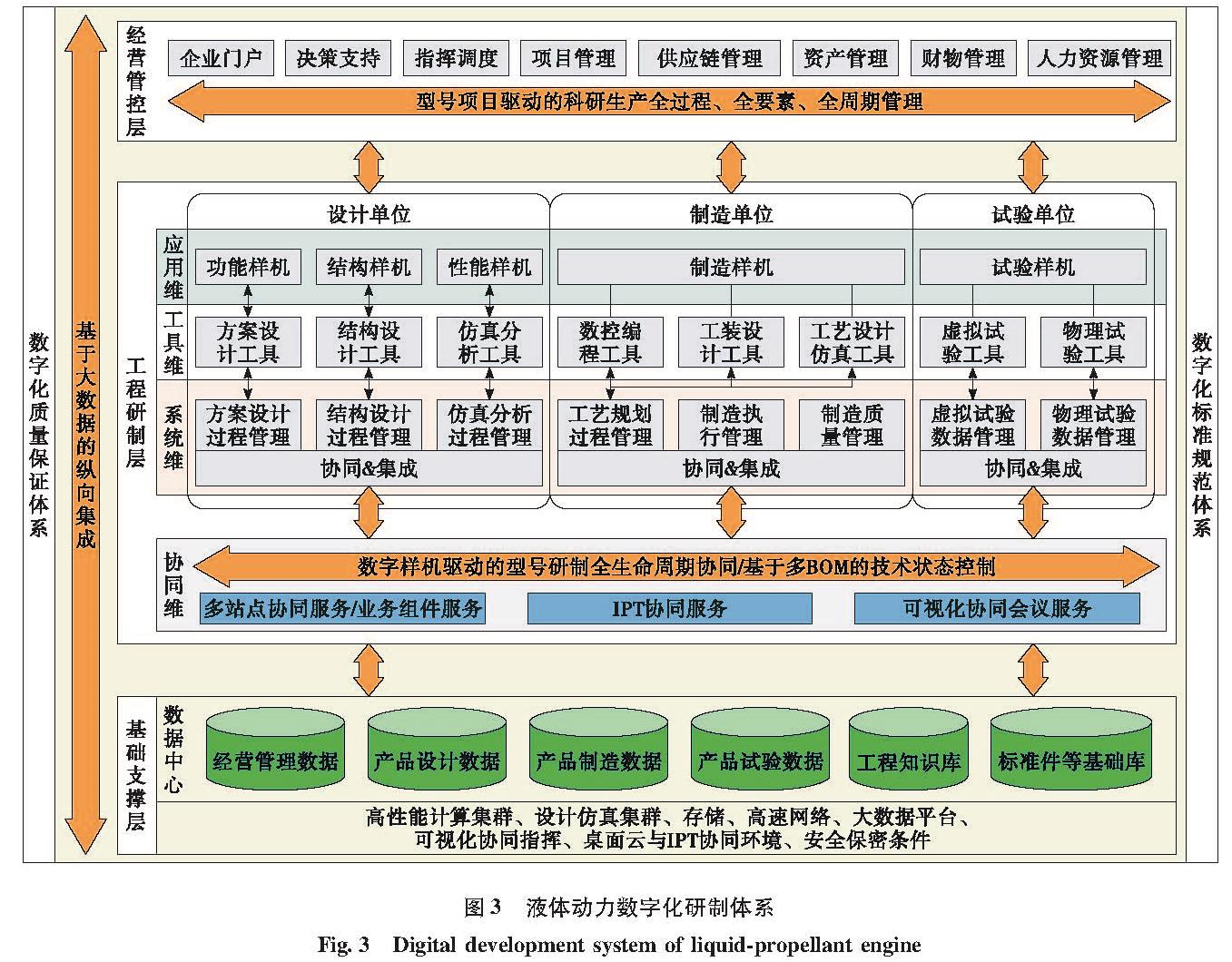

MBE[10-18](基于模型的企业)系列技术,围绕DMU [19-23](数字样机),从需求分析开始,基于成熟度开展并行协同研制,从设计内部协同到设计与工艺、制造及试验的协同,将设计-制造-试验的工程化物理大循环迭代变为大量设计-验证-综合的数字化小循环迭代,在产品实际生产之前尽可能多地发现问题、优化设计,缩短单次循环迭代周期,提高产品制造一次成功率,实现快速研制。同时,充分发挥数字化研制在可重复、低消耗、高效率等方面的优势,将有限的实物试验与大量的仿真分析和虚拟验证紧密结合,逐步减少实物验证频次,节约研制经费,缩短研制周期。在这种模式下,数字样机是产品研制的单一数据源,在研制过程中不断进化完善,并与物理样机联动,打通数字世界与物理世界,形成数字孪生[24-28],打造虚实结合的新型数字化研制体系,创新研制模式,提升核心能力。2.3 液体动力数字化研制体系总体框架设计在研制流程梳理的基础上,结合数字化技术的发展趋势,液体动力数字化研制体系以数字样机为核心,分为经营管控层、工程研制层、基础支撑层3个层次,与数字化质量保证体系、数字化标准规范体系共同组成一个完整的数字化工程研制体系,如图3所示。经营管控层以企业门户为统一入口,以型号项目管理为主线,以人力、财务、资产、供应链管理为支撑,围绕计划与进度、质量与可靠性、成本与收益,开展指挥调度和决策支持,实现科研生产全过程、全要素、全周期管理。工程研制层围绕数字样机构建,从应用、工具、系统、协同4个维度为设计、制造、试验单位提供数字化平台支撑,实现型号研制全生命周期高效协同和基于多BOM的技术状态控制,是整个数字化研制体系的核心。基础支撑层由数据中心和软硬件基础条件组成,其中数据中心是关键,存储和管理型号研制全过程数据、经营管理数据以及全局性基础共用数据,通过开展基于大数据的垂直集成、治理整合与挖掘分析,从数据中洞察规律,为科研生产业务运行提供指导,为领导决策提供支持。数字化质量保证体系围绕数字样机质量评估与技术状态控制,在产品数据管理系统的支持下,实现数字样机相关数据质量的有效管控和可追溯。数字化标准规范体系以规范数字样机设计、注重实践与应用为原则,采用“临时标准、实践检验、不断完善、正式标准”的方式逐步推进,最终形成涵盖通用基础、数字化设计、数字化仿真、数字化制造、数字化管理、数字化服务六大方面的数字化技术标准体系框架,指导数字化研制工作顺利开展。

液体动力数字化研制体系主要包含以下六个方面内容。

2.3.1 以数据全集为依托的数字化管控以精益理论为指导,以项目管理为龙头,以管理会计为核心,以打通物流、资金流、信息流,优化价值链为目标,建立基于主数据的人、财、物、计划、质量和决策等数据全集与数据共享机制,实现科研生产和经营管理核心业务的数字化集中管控。开展大数据智能分析,从数据中洞察规律,为科研生产业务运行提供指导,为领导经营决策提供支持。

2.3.2 以数字样机为载体的数字化协同采用IPT(集成产品团队)、MBD(基于模型的定义)、DMU等新技术、新方法[29-36],建设平台松耦合、数据紧耦合的液体动力协同体系,打通型号研制全流程协同数据流,强化多专业、多学科、跨地域的并行协同,提供多站点协同、业务组件协同、IPT协同和可视化会议协同等服务,提升液体动力研制的整体协同效率。

2.3.3 以模型驱动为核心的数字化研发采用MBSE(基于模型的系统工程)理念与方法[37-44],建立发动机系统多视图、多领域统一模型,用模型表征设计过程与结果,打通需求分析-架构设计-仿真验证的闭环链路,达到系统方案优选、参数整体优化、指标合理分配的目标,突破传统经验设计和试验设计模式的局限,提升研发效率和创新能力。

2.3.4 以智能互联为基础的数字化制造在工业控制系统与涉密信息系统安全互联互通的基础上,围绕工艺与生产流程优化、质量与工艺可靠性保证,加快推进三维结构化工艺设计、生产计划精准排产、质量评价手段提升、物流供应模式变革、生产线(单元)自动化改造、制造过程仿真、智能车间等条件建设,打通全流程制造的数字化链条,用数据驱动制造效率和产品质量不断提升[45-53]。

2.3.5 以虚实结合为手段的数字化试验进一步优化液体动力试验试车业务流程,深化试验综合管理系统建设与应用,实现试验流程规范化、试验数据标准化、数据入库自动化、试验过程可视化、数据处理智能化。推进试验试车数据深度利用,支撑液体动力设计的快速迭代与优化。采用数字孪生技术,研究建立与物理试验系统相匹配的虚拟试验系统[54-56],逐步减少实物试验的频次。

2.3.6 以“互联网+”为基础的数字化支撑采用互联网、云计算、大数据、人工智能等,兼顾传统业务要求稳定性、新兴业务要求敏捷性的需求,完善和升级现有信息化基础条件,包括数据中心、标准件元器件原材料库、工程知识库、高性能计算、设计仿真软件、大数据平台、可视化协同指挥、桌面云与IPT协同环境、安全保密条件等,支撑液体动力研制的数字化转型。

液体动力数字化研制体系的构建是一个复杂的系统工程,按照“总体规划、重点先行、分步实施、注重实效”原则,以模型为核心推进数字化研发平台与能力建设是重中之重,也是支撑液体动力数字化转型的关键所在。

- [1] 张贵田.高压补燃液氧煤油发动机[M].北京: 国防工业出版社, 2005.

- [2] 李斌, 栾希亭, 张小平.载人登月主动力: 大推力液氧煤油发动机研究[J].载人航天, 2011, 17(1): 28-33.

- [3] 龚奕利,贺莲,胡创.云计算:概念、技术与架构[M].北京:机械工业出版社,2014.

- [4] 朱洁, 罗华霖.大数据架构详解: 从数据获取到深度学习[M].北京: 电子工业出版社, 2016.

- [5] 包政.互联网的本质[M].北京: 机械工业出版社, 2018.

- [6] 魏毅寅.工业互联网:技术与实践[M].北京: 电子工业出版社, 2017.

- [7] 陈仲铭, 何明.深度强化学习原理与实践[M].北京: 人民邮电出版社, 2019.

- [8] 安筱鹏.重构: 数字化转型的逻辑[M].北京: 电子工业出版社, 2019.

- [9] 朱宁昌.液体火箭发动机设计[M].北京: 宇航出版社, 1994.

- [10] 周阳, 于勇, 顾黎, 等.基于特征的MBD模型检索方法研究[J].组合机床与自动化加工技术, 2018(10): 151-155.

- [11] 乔立红, 考书婷, 杨志兵.三维数字化工艺模型及其表达框架[J].机械工程学报, 2015,51(8): 164-171.

- [12] 冯潼能, 王铮阳, 孟静晖.MBD技术在数字化协同制造中的应用与展望[J].南京航空航天大学学报, 2012, 44(S1): 132-137.

- [13] RUEMLER S P,ZIMMERMAN K E, HARTMAN N W,et al.Promoting model-based definition to establish a complete product definition[J].Journal of Manufacturing Science and Engineering: Transactions of the ASME,2017,139(5):56-60.

- [14]ALEMANNI M, DESTEFANIS F, VEZZETTI E.Model-based definition design in the product lifecycle management scenario[J].The International Journal of Advanced Manufacturing Technology, 2011, 52(1/2/3/4): 1-14.

- [15] 戴晟, 赵罡, 于勇, 等.数字化产品定义发展趋势: 从样机到孪生[J].计算机辅助设计与图形学学报, 2018, 30(8): 1554-1562.

- [16] 郭洪杰, 冯子明, 张永亮, 等.以模型为核心的飞机智能化装配工艺设计[J].航空制造技术, 2017,60(11): 64-69.

- [17] 牛鸿斌, 苏铁熊, 张艳岗, 等.MBD在发动机制造领域的应用[J].机械设计与研究, 2014, 30(1): 89-91.