基金项目:西安近代化学研究所开放合作创新基金(748030030)

作者简介:任蒙飞(1994—),男,硕士,研究领域为粉末燃料冲压发动机

(1.中南大学 航空航天学院,湖南 长沙 410083; 2.西安近代化学研究所,陕西 西安 710065)

(1.School of Aeronautics and Astronautics, Central South University, Changsha 410083, China; 2.Xi'an Modern Chemistry Research Institute, Xi'an 710065, China)

powder ramjet engine; afterburner; head structure; mixing efficiency; pressure loss

为了分析头部结构对粉末燃料冲压发动机内部掺混流动影响,基于某典型粉末燃料冲压发动机构型,设计了双下侧进气式方形头部和圆形头部,采用三维组分输运数值模拟方法,对比分析了方形头部和圆形头部的结构设计对发动机补燃室内部流场的影响。数值模拟结果表明:方形头部在补燃室头部仅形成弱回流区,各截面压力恢复系数沿着燃气流动方向逐渐减小。圆形头部结构产生的流场在对称面处形成类对称的强回流区,使补燃室的流动更益于粉末注入,各截面掺混效率和压力恢复系数均大于方形头部。

In order to analyze the effect of the head structure on the internal mixing flow of the powder fuel ramjet engine, based on the configuration of a typical powder fuel ramjet, a square head and around head of the engine with double lower side intake were designed.The effect of the structural design of the square head and the circular head on the flow field in the afterburner chamber was analyzed and compared by the 3D numerical simulation method of component transport.The results demonstrate that the square head only forms a weak recirculation zone at the head of the afterburning chamber, and the pressure recovery coefficient of each section decreases gradually along the flow direction.However, the round head structure forms a symmetric strong backflow area at the symmetric plane, making the flow of the afterburning chamber more beneficial to the powder injection, and the mixing efficiency and pressure recovery coefficient of each section are larger than the square head.

粉末燃料冲压发动机是一种以高能量金属或非金属粉末为燃料的新概念发动机。该发动机兼具液体燃料冲压发动机比冲大、燃烧效率高、流量可调和固体火箭冲压发动机结构简单、可靠性高、维护使用方便、适合机载发射等优点,在航空航天领域有着广泛的应用前景。美国NASA和法国研究机构ONERA[1-4]都先后对该种发动机开展相关技术研究。Miller[5]研究了粉末供应技术及粉末流化技术。Abbud-Madrid等[6]验证了金属或高能非金属粉末作为发动机燃料的可行性。Shafirovich等[7-8]验证了镁粉颗粒与二氧化碳燃烧的可行性。国防科技大学和西北工业大学在此方向也开展了大量研究,文献[9-12]分别就粉末供应装置和流化技术进行深入探索; 杨晋朝等[13-14]对粉末的装填技术及颗粒着火特性开展了仿真研究; 刘龙、申慧君等[15-17]对粉末冲压发动机内部燃烧两相流的仿真结果进行了梳理; 文献[18-21]调研了粉末质量流量测量技术和高压流化机制并进行了实验分析。

目前,国内外研究人员针对粉末冲压发动机内部燃烧流动情况进行了大量试验,却鲜有人针对旁侧进气式粉末冲压发动机非燃烧掺混流场进行仿真研究。目前公开发表的文献中,仅有少量关于固体火箭冲压发动机旁侧、环形、中心等进气方式影响的研究[22-24]。王希亮等[25-26]通过固冲发动机头部两侧进气和单侧进气的分析和实验,验证了单侧进气比双侧进气的二次燃烧性能要高,但是由于其燃烧室内流场分布不均,总压损失较大,导致最终的推力提高不明显; 王金金等[27]通过研究进气道结构对固体火箭冲压发动机补燃室及内壁流场的影响,验证了固体火箭冲压发动机双侧180°进气结构的一次燃气与空气掺混燃烧效果更佳,总效率更高; 胡建新[28]通过大量仿真实验发现了在固体火箭冲压发动机中双下侧90°进气结构的优势,并对燃气发生器进入补燃室的喷注角度和喷嘴形状等影响进行了深入分析。

目前已经研究的结构配置主要表现在以下方面:例如双下侧空气进气口的喷射角大约为30°~90°; 空气入口的截面形状; 从燃烧室的头部到两个进气口中心的轴向距离; 对于双下侧进气系统,进气口彼此相对的角度大约为90°或180°; 从轴向喷射到径向喷射的燃油喷射方法截然不同。粉末燃料冲压发动机燃烧室内部的冷态研究面临的主要问题是如何增强空气和高温燃气的混合性能。因此,迫切需要对粉末燃料发动机的头部结构混合进行积极的研究工作。

本文针对双下侧90°进气结构的粉末燃料冲压发动机,开展不同补燃室头部结构对内部流场影响的研究,分别设计方形和圆形两种头部结构的粉末冲压发动机模型进行数值模拟,同时结合压力损失和高温燃气与空气掺混效率的评估方法,对比分析了两种头部结构的粉末燃料冲压发动机补燃室内部流动的总压损失情况和掺混效果。

为了实验结果便于比较,物理模型采用地面直连试验状态。计算流场包括进气道喷管、两旁侧进气道扩张段、进气道出口转弯段、6个燃气发生器进口、中心粉末燃料入口、粉末冲压发动机第一段补燃室、粉末冲压发动机第二段补燃室及尾喷管等部分。燃气发生器采用6个出口环向等间距布置,中间留有粉末燃料注入的区域。6个燃气喷嘴在喷入的过程中对粉末有剥蚀作用有助于粉末在燃气包围的氛围中充分燃烧。为了使网格和结构便于划分,对现有的粉末燃料冲压发动机合理地简化其结构。由于研究对象是对称体,流动也具有一定的对称性,为了使计算量大大降低,计算域取整个结构的一半。计算区域示意图如图 1所示。借助固体火箭冲压发动机补燃室进气形式,对补燃室头部构型进行设计和改进,图 2(a)为方形头部、图 2(b)为圆形头部的简化模型结构图,各简化模型图设计数据如图2所示。

粉末冲压发动机的补燃室流场中存在复杂的湍流流动,为了体现冷态流场简单真实的效果,现对流场做如下假设:

1)含硼推进剂的组分含量为B(30%)、碳氢化合物(30%)、AP(40%);

2)燃气发生器燃烧后高温燃气仅有二氧化碳、水蒸气等成分,且为理想气体,即补燃室中进口燃气成分为二氧化碳和水蒸气,且符合理想气体状态方程;

3)粉末燃料冲压发动机补燃室第一段和第二段的流动均为定常三维流动;

4)发动机壁面的绝热层设置为固定壁面,不参与任何变化和反应。

粉末冲压发动机补燃室入口燃气组分及摩尔分数通过热力计算软件Chemical Equilibrium Applications(CEA)获得。

综上,结合流体力学中动量、能量、质量和组分的守恒方程,可采用商业软件FLUENT进行计算,湍流模型为Standard 模型,采用二阶迎风格式离散。使用有限体积法求解雷诺平均后的三维N-S方程。壁面附近流体计算采用标准壁面函数处理。

流体计算中用到的边界条件类型有对称边界、质量流量入口边界、无滑移绝热固壁边界和压力出口边界等。具体边界条件设置为:进气道出口组分为空气,总温806.6 K,总压6.23×105 Pa,质量流量为2.385 kg/s; 燃气发生器出口燃气温度为2 200 K,质量流量为0.104 kg/s; 流化气为空气,质量流量为0.019 25 kg/s; 喷管出口压力为2.0×104 Pa。

图4~图6为方形头部和圆形头部两种结构的补燃室流场图,各图中case 1表示方形头部,case 2表示圆形头部。

图4 补燃室对称面组分云图和流线图

Fig.4 Component cloud diagram and streamline diagram of the symmetry plane in afterburner chamber

图 5为补燃室对称面处头部的速度矢量图,补燃室头部的流动极为复杂,包括燃气、流化气以及空气三股气流运动,流动相互干扰。如图 5中椭圆标注区域所示,在补燃室的头部,燃气射流进入补燃室后与空气相遇,在补燃室头部上下两侧形成漩涡。case 1为直形头部的漩涡情况,大椭圆内有一个大的漩涡; 下侧小椭圆内部为小漩涡,矩形内部为大量速度零的区域。case 2为圆形头部的流动情况,上下两椭圆包围区域为两个大的漩涡; 未出现速度为零的区域。速度为零的区域被称为流动盲区,这部分区域具有一定的不利效果。当燃烧室内部加入粉末燃烧时,死区是流动盲区,该处燃烧剧烈产生高温区,严重影响补燃室头部的热防护。由此圆形头部在补燃室头部热防护方面具有一定的优势。

文献[29]表明,复杂的头部漩涡对于高温射流燃气同空气和流化气的掺混有重要影响,补燃室的燃烧效率明显提高; 随着头部形状的改善,燃气从喷管中喷出的总速度逐渐均匀并有减缓趋势,空气流、高温燃气流和流化气流的总速度差增大,造成补燃室头部漩涡的范围和强度逐渐扩大。因此改变头部的结构或者优化头部结构对空气流化气以及空气的掺混有促进作用。由图5中case 1和case 2的对比可以看出,圆形头部的内部流场更适合粉末冲压发动机的燃烧流动。图6为补燃室内各截面的射流速度矢量分布,图6中X=-50 mm表示距离燃气入口50 mm处的截面。截面X=-50 mm和X=-75 mm出现漩涡,case 2中,燃气周向压制中心流化空气,使得中心粉末更容易被高温燃气冲刷烧蚀。截面X=-100 mm显示两结构速度分布差异较大,case 2中,高温燃气的速度偏小且分布均匀,表明高温燃气与来自入口1的空气均匀掺混。从截面X=-200 mm到截面X=-300 mm,高速区向补燃室远离进气道一侧发展,使得补燃室远离进气道一侧壁面受高速高温气流撞击烧蚀,容易导致补燃室局部侵蚀破坏和热应力集中。在截面X=-400 mm,高速气流主要分布在下侧,其中case 2速度分布较均匀。

图6 补燃室头部各截面速度矢量分布

Fig.6 Speed vector distribution of each section in the head of afterburning chamber

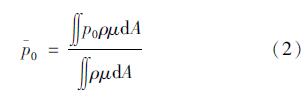

1992年Lomkov和Kopchenov [30]提出混合度在某截面的定义,其定义为

式中:D、μ、c、ρ分别为组分混合度、流动速度、质量浓度和当地的密度; A为面积; c-为计算截面上的加权平均质量浓度。当D=1表示没有燃料注入即掺混效率很低; 当D=0表示组分充分均匀混合。

图8为混合度在各截面的分布。

从图8可以看出,两曲线走向一致。混合度曲线有3处转折点,分别出现于入口1对应截面、入口2对应截面和第一段补燃室中部对应截面。从燃气入口开始,各截面混合度逐渐增加,说明沿轴向头部掺混效率是降低的。进气道两入口将燃气包围,混合度在第一转折点后降低,这部分掺混效率最高。进气道入口2气流将燃气阻断无法进行有效掺混,混合度在第二转折点后增加,掺混效率降低。空气、燃气和流化气三股气流相互掺混,混合度在第三转折点再次减小,逐渐达到掺混平衡状态,掺混效率增加到最高。纵观整个流场圆形头部的混合度一直小于方形头部,表明圆形头部的掺混效率优于方形头部。验证了改变补燃室头部结构,能直接影响补燃室头部掺混效率和补燃室内部分区域的掺混效果。掺混过程中产生的压力损失会影响发动机性能,为进一步比较两头部结构的压力损失情况,计算了补燃室内压力恢复系数。进气道总压恢复系数定义如下:进气道出口平均总压和未受扰动截面的平均总压之比。用来衡量进气流动过程中的损失的多少,总压恢复系数等于1,说明没有损失; 总压恢复系数接近0,说明损失严重。

其中平均总压定义为

式中:p0为总压; ρ为密度; μ为沿着X轴方向的速度; A为截面面积。

总压恢复系数表示为

σ=(p-0out)/(p-0undisturbed)(3)

式中:p-0undisturbed为未受扰动气流平均总压; p-0out为进气道出口气流平均总压。

根据进气道总压恢复系数,定义了补燃室压力恢复系数,压力恢复系数定义为

λ=(p-0section)/(p-0in)(4)

式中:p-0section为各截面的平均总压; p-0in为进气道入口平均总压。

图9为补燃室压力恢复系数沿截面变化,两曲线走势一致,截面压力恢复系数沿轴向呈逐渐下降趋势。圆形头部各截面压力恢复系数总是高于方形头部,说明在补燃室内圆形头部压力损失小于方形头部。其中截面2~3曲线的切线斜率减小,表示该区域总压恢复系数减少得慢。截面2~3正是入口1、入口2中间所夹截面,两部分空气来流将高温燃气包围,显然压力损失变化不明显。截面2之前截面空气受到高温燃气的撞击,压力损失变化剧烈,表现为压力恢复系数曲线切线斜率较大。截面3之后高温燃气、流化气和空气3股气流混合均匀,压力损失变化微小,对应的曲线斜率也逐渐减小。

本文采用湍流模型和三维组分输运方法,开展了方形头部结构和圆形头部结构粉末冲压发动机补燃室内冷态流动数值模拟,对比分析了补燃室流场特征和压力损失,获得以下结论:

1)两种头部结构的补燃室内均形成头部回流和截面漩涡。圆形头部结构中,燃气与空气在头部形成类对称的强回流区,使得粉末在补燃室头部驻留时间更长,燃烧更充分。燃气周向压制中心流化气,使得中心粉末更容易被高温燃气冲刷烧蚀。

2)在补燃室两空气入口处,补燃室远离进气道一侧壁面受高速高温气流撞击烧蚀,容易导致补燃室局部侵蚀破坏和热应力集中。圆形头部速度分布较均匀,破坏作用比方形头部小。

3)补燃室内1~4截面混合度呈现突增突减现象,对应截面压力损失曲线斜率出现先减小后增大情况。圆形头部的截面压力损失小于方形头部,截面空气和高温燃气的掺混效率大于方形头部。