基金项目:国家级重点实验室基金项目(6142704180307)

作者简介:姜垒(1998—),男,硕士,研究领域为液体火箭发动机起动过程动态仿真。

1.液体火箭发动机技术重点实验室,陕西 西安 710100; 2.航天推进技术研究院,陕西 西安 710100

1.Science and Technology on Liquid Rocket Engine Laboratory,Xi'an 710100,China; 2.Academy of Aerospace Propulsion Technology,Xi'an 710100,China

liquid propellant rocket engine; open-cycle; forced start-up; liquid oxygen/kerosene; numerical simulation

以开式循环液氧煤油发动机系统为研究对象,对其强迫起动特性进行研究。搭建了发动机起动过程的系统级仿真模型,计算得到的性能参数曲线与试验数据相吻合,验证了仿真模型的准确性。进一步分析了燃气发生器点火接力过程对发动机起动性能的影响。结果 表明:在燃气发生器采用富氧点火时,当燃料副阀打开早,燃气发生器与火药起动器共同工作时间长,发动机起动加速性好,但起动参数超调量大; 当燃料副阀打开晚,燃气发生器中积存的氧化剂多,点火时温度峰、压力峰大; 燃气发生器需在火药起动器压力迅速下降前点火,以防止积存的氧化剂与高温富燃的火药燃气以当量混合比在涡轮入口处反应,从而释放大量热量; 当氧副阀打开时间晚,可适当减小氧副阀与燃料副阀打开时差,以减小点火温度峰及压力峰。

Using the open-cycle LOX/kerosene rocket engine as an example,the engine start-up characteristics were investigated.The simulation model of the engine start-up process was established,and the calculated performance parameter curves basically accorded with the test data,which preliminarily verified the feasibility of the simulation model.The influence of ignition relay process of gas generator on engine starting performance was further analyzed.The results demonstrate that when gas generator uses oxygen-enriched ignition,the fuel valve of gas generator opened early,the gas generator and the solid starter work together for a long time,and the acceleration time of engine is short,but the parameter overshoot is large; when the fuel valve of gas generator opened late,there is a lot of oxidant accumulated in the gas generator,the temperature peak and pressure peak are large during ignition; the gas generator needs to ignite before the pressure of the solid starter drops rapidly to prevent accumulated oxidant and fuel-rich gas from reacting at the equivalent mixing ratio,thereby releasing a lot of heat; when theoxygen valve opening time of gas generator is late,the opening time difference between oxygen valve and fuel valve of the gas generator can be reduced to reduce the ignition temperature peak and pressure peak.

0 引言

保证液体火箭发动机安全可靠地起动是发动机研制和使用过程中的重要难题。某开式循环液氧煤油发动机采用强迫方式起动,在起动过程中,火药起动器与燃气发生器需接力工作,燃气发生器点火过早,易造成涡轮泵转速等参数超调较大; 燃气发生器点火过晚,则涡轮泵供给功率不足,发动机起动加速减缓。另外,该发动机系统无起动涡轮,火药起动器与发生器在涡轮入口前存在相通容腔,燃料过迟进入发生器,则发生器中积存的氧化剂会与高温富燃的火药燃气进行反应,使得流入涡轮的燃气温度过高,导致涡轮喷嘴烧蚀。本文针对上述风险问题,对发动机起动过程开展研究,分析燃气发生器点火接力过程对发动机起动性能的影响,为发动机起动时序的制定提供一定借鉴意义。

国内外对于液体火箭发动机起动过程的瞬态仿真进行了大量研究。Binder建立了RL 10A—3—3A发动机的动态仿真模型,且仿真结果得到了试验数据的验证[1]。日本在研制发动机LE-X过程中开展了大量瞬态特性仿真工作,并基于仿真模型制定了发动机工作时序[2-3]。国内学者对补燃循环液氧煤油发动机[4-8]、氢氧发动机[9-11]、上面级发动机[12-14]等类型发动机开展动态仿真研究,获得了较多有价值的成果。本文研究的发动机系统中火药燃气与液氧存在反应的可能性,另外,在发生器与火药起动器共同工作时,需考虑火药燃气与发生器流出的富燃燃气的混合,国内外对此研究较少。

本文基于MATLAB平台,搭建了某开式循环液氧煤油发动机起动过程的系统级仿真模型,以研究发动机起动过程的动态特性。

本文研究的发动机为泵压式开式循环液氧煤油发动机,采用强迫起动方式起动,富燃燃气发生器循环,推力室采用自燃点火剂化学点火,发生器采用烟火点火。发动机系统由燃气发生器、推力室、火药起动器、涡轮、氧泵、燃料泵、燃料主阀、燃料副阀、氧主阀、氧副阀、汽蚀管以及液体管路、燃气管路等组成,系统简图如图1所示。

发动机起动时序如图2所示,起动过程为:在t1时打开燃料主阀,燃料分3路,少量燃料充填点火路,挤压点火剂经推力室点火积液腔进入燃烧室; 一部分燃料经推力室身部集合器、再生冷却隔板、燃料头腔进入燃烧室; 大部分煤油经推力室身部集合器、冷却套、燃料头腔进入燃烧室。在t2时火药起动器电爆管起爆,起动器点火驱动涡轮泵起旋。在t3时氧主阀打开,液氧进入推力室与点火剂反应形成高温火焰源,并引燃进入推力室的煤油。在t4时烟火点火器电爆管通电,产生高温燃气进入燃气发生器。在t5时氧副阀打开,液氧经发生器氧头腔进入发生器。在t6时刻,燃料副阀打开,燃料进入发生器,提前进入的高温火药燃气引燃液氧和煤油,发生器点火,接力火药起动器,推动涡轮泵旋转。在该起动过程中自t5时刻氧副阀打开,经发生器与火药起动器共同工作,至发生器单独工作的过程为燃气发生器点火接力过程,该过程为本文研究重点。

本文基于模块化思想搭建了发动机各组件模型,包括燃气发生器模型、涡轮泵模型等,采用分段集中参数模型计算管路压力、流量,建立了组件间连接。对于发生器与火药起动器存在相通容腔(涡轮腔)的特点,在模型中考虑了火药燃气与氧化剂在发生器、涡轮腔的反应过程; 在火药起动器与发生器共同工作时,考虑了火药燃气与发生器流出的富燃燃气混合过程。

在对发动机起动过程开展研究时,主要关注系统低频动力学特性,则管路可采用集中参数模型仿真,并且具有足够高的精度 [15]。对于液体管路可建立如下模型

(L(r))/A(dqm)/(dt)=pi-pe-ξ(r)(qm)/ρ|qm|(1)

(dp)/(dt)=(a2)/V(qmi-qme)+εa/A((dqmi)/(dt)-(dqme)/(dt))(2)

(dr)/(dt)=(qm)/(ρV)(3)

式中:pi、pe为管路入口、出口压力; qmi、qme为管路入口、出口流量; r为管路充填率; ξ为管路摩擦流阻系数; a、 ρ为流体声速、密度; V、A为管路容积、截面积; ε=0.1~0.5,其所在项具有高频滤波的作用。

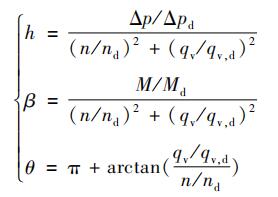

涡轮泵是液体火箭发动机的核心组件,在起动过程中,泵的转速由零过渡到额定工况,泵静特性方程在泵处于低转速工况时并不适用,本文对泵在各个工况下的性能采用Suter泵全特性表达式[16-17]进行描述,该表达式为

(4)

(4)

式中:h、β为无量纲扬程、扭矩; θ为定义的自变量; Δpd、Md、nd及qv,d分别为额定工况下泵的扬程、扭矩、转速及体积流量; Δp、M、n及qv分别为一定工况下泵的扬程、扭矩、转速及体积流量。

文献[18]指出比转速相同则泵全流量特性曲线趋于相同的形状,本文基于3种比转速下的h、β随θ的全工况变化曲线,利用比转速插值获得泵在全工况下的性能,比转速定义为

ns=(3.65nd(qv,d)1/2)/(Δpd0.75)(5)

该型发动机为冲击式涡轮,考虑到涡轮转速由零爬升到额定转速,建立模型为

ηt=a(u/c)-b(u/c)2(6)

Mt=(30qmtLtηt)/(πn)=qmt((aD(Lt)1/2)/(221/2)-(bπD2n)/(240))(7)

其中

u=πDn/60

式中:D为涡轮轮盘平均直径; n为涡轮转速,r/min; Lt为涡轮绝热功; c=(2Lt)1/2,为气体绝热速度; qmt为涡轮质量流量; ηt、Mt为涡轮的效率、扭矩。

基于能量守恒方程可得涡轮泵的动量矩平衡方程为

((2π)/(60))J(dn)/(dt)=Mt-∑Mp-M0(8)

式中:J为涡轮泵转动惯量,Mt为涡轮扭矩,Mp为燃料、氧泵扭矩。在涡轮泵转速为0时,考虑涡轮泵起动摩擦力矩M0。

在液氧经过氧泵后温度上升,密度减小,需考虑泵后温升。文献[19]给出了一种泵后温度、密度修正方法,本文使用该方法对氧泵后温度、密度进行修正。

在对火药起动器进行建模时,需作如下假设:

1)火药燃烧遵循几何燃烧定律,不考虑火药燃烧时的侵蚀效应;

2)火药燃气为理想气体;

3)火药完全燃烧,燃烧过程中产物的物理化学性质、组分均不变。

质量守恒方程

(dmg)/(dt)=qmg-qmc(9)

式中:mg为火药起动器中的燃气质量; qmg为火药燃烧时生成的燃气流量; qmc为流出火药起动器的燃气流量。

能量方程为

(dTg)/(dt)=(φcpqmgTb-cpqmcTg)/(cvmg)-(Tg)/(mg)(dmg)/(dt)(10)

式中:Tg为火药起动器中的燃气温度; cp、cv为燃气的定压比热容及定容比热容; Tb为火药定压燃烧温度; φ为热损失修正系数。

火药起动器的压力为

(dpg)/(dt)=(RgTg(dmg)/(dt)+mgRg(dTg)/(dt)-pg(dVg)/(dt))/Vg(11)

式中:pg为火药起动器内压力; Vg为火药燃气占有容积; Rg为火药燃气气体常数。

火药燃气生成流量为

qmg=ρbAb(deb)/(dt)(12)

式中:ρb为火药药柱密度; Ab为火药燃烧面积; eb为火药药柱燃烧肉厚。

火药燃烧时使用指数燃速定律,燃速方程为

(deb)/(dt)=aeμ(T-T0)png(13)

式中:μ为火药温度敏感系数; a为火药燃速系数; n为火药燃速压强指数。

热力组件包括燃烧室和燃气发生器,对其建模时考虑如下假设:

1)液相燃料、氧化剂经过一个燃烧时滞τ后,瞬间转化为高温燃气;

2)不考虑波动方程及燃烧不均匀性;

3)燃烧产物为理想气体。

热力组件中质量变化方程为

(dmlf)/(dt)=qmlfi-qmlfe-(mlf)/(τf)(14)

(dmlo)/(dt)=qmloi-qmloe-(mlo)/(τo)(15)

(dmgr)/(dt)=qmgi-qmge+(mlf)/(τf)+(mlo)/(τo)(16)

式中:mlf、mlo、mgr为热力组件中燃料、氧化剂和燃气质量; qmlfi、qmloi、qmgi、qmlfe、qmloe、qmge为流入、流出热力组件的液体燃料、液体氧化剂和燃气的质量流量; τf、τo为燃料和氧化剂的转化时间。

推进剂组元比为

(drg)/(dt)=(rg+1)/(mgr)[(mlo)/(τo)+(ri)/(ri+1)qmgi-rg((mlf)/(τf)+1/(ri+1)qmgi)](17)

式中ri为流入热力组件的燃气组元比。

热力组件燃气RT值为

τg(dRT)/(dt)=RT(rg,p)-aΔRT-RT(18)

式中:RT(rg,p)为混合比rg、压力p时的理论RT值; a为热力组件的热损失系数。

热力组件内的压力变化

(dp)/(dt)=(RT)/(V-(mlo)/(ρo)-(mlf)/(ρf))(dmgr)/(dt)+p/(RT)(dRT)/(dt)+

p/(V-(mlo)/(ρo)-(mlf)/(ρf))(1/(ρo)(dmlo)/(dt)+1/(ρf)(dmlf)/(dt))(19)

式中:ρo、 ρf为氧化剂、燃料的密度; V为热力组件的容积。

火药起动器与燃气发生器中生成的工质推动同一个涡轮,两者在涡轮前存在相通容腔(涡轮腔)。火药起动器中的火药燃气为高温富燃燃气,可与液氧发生反应。按照火药起动器先点火,之后液氧进入发生器,最后发生器点火的时序设定,具体工作过程为:

1)火药燃气流入涡轮腔,大部分火药燃气推动涡轮旋转,小部分燃气充填发生器。

2)液氧进入发生器,与发生器中的火药燃气反应,由火药燃气成分可知,两者当量混合比约为0.6,在液氧流量较小时,发生器流入涡轮腔的少量燃气仍为富燃燃气。

3)液氧流量增大,发生器流入涡轮腔的燃气中氧化剂积存量增大,需考虑其与火药燃气的反应。

4)发生器为富燃发生器,其点火后流出富燃燃气与火药燃气混合,共同推动涡轮旋转。

5)火药起动器工作结束,发生器中工质单独推动涡轮旋转。

对于过程1),对涡轮腔、发生器分别建立理想气体状态方程、质量、能量守恒方程,如式(9)~式(11),求解压力、温度,燃气流动过程考虑绝热膨胀,火药起动器内燃气经喷嘴流入涡轮腔,涡轮腔内燃气经喷嘴流入涡轮,经燃气弯管流入发生器。

对于过程2),对发生器建立热力组件模型,将积存的火药燃气看作混合比为0的燃气,基于CEA热力软件计算不同混合比、压力下RT值,对于涡轮腔仍运用质量、能量守恒方程及理想气体状态方程,考虑发生器流出的富燃燃气与火药燃气的混合。本文使用文献[20]中的方法计算混合燃气绝热指数kmix,并将其作为涡轮腔中积存燃气的绝热指数,绝热指数

kmix=(cpqdqqmeqdq+cpggqmegg)/(cvqdqqmeqdq+cvggqmegg)(20)

式中:qmegg、qmeqdq为发生器、火药起动器流入涡轮腔的燃气流量; cpqdq、cpgg、cvqdq、cvgg为火药起动器、发生器流入涡轮腔燃气的定压比热容、定容比热容。

混合燃气气体常数

Rmix=(qmeqdqRqdq+qmeggRgg)/(qmeqdq+qmegg)(21)

式中:Rqdq、Rgg为火药起动器、发生器流入涡轮腔燃气的气体常数。

对于过程3),本文假设燃气中积存的氧化剂与火药燃气瞬时均匀混合、充分反应,把两者混合后的燃气看作混合比为rwlqi的燃气流入涡轮腔,对涡轮腔建立热力组件模型,发生器中燃气混合比

rwlqi=(qmeggrgg/(rgg+1))/((qmegg/(rgg+1)+qmeqdq))(22)

对于过程4),考虑发生器中流出的富燃燃气与火药燃气的混合,其模型建立与过程2)一致。

对于过程5),仅考虑发生器的燃烧过程。

用于该型发动机的其他组件模型,如发生器氧头腔非稳态换热模型、燃料头腔乳化吹除模型、汽蚀管模型等,与文献[21—23]相同,限于篇幅不在此赘述。

基于上述各组件数学模型建立了发动机系统级仿真模型,采用四阶龙格—库塔法求解。结合某次发动机试车时的起动方案及组件结构参数,对该发动机强迫起动过程进行仿真,将发动机涡轮泵转速nt、燃气发生器室压pgg、推力室燃料喷前压力pihfc与试车数据对比,如图3所示。

图3 发动机起动过程仿真结果与试车结果对比

Fig.3 Simulation results compare with ground test results of engine start-up process

由图3(b)可知,在火药起动器工作后,发生器建压,两者共同工作时,发生器室压有较大超调量。由图3(d)可知,在燃烧室点火后,仿真的燃料喷前压力上升速率比实际大,主要原因是仿真时燃烧室模型采用定时滞燃烧,在点火时刻该时滞偏小,燃料和氧化剂反应时间短,压力上升迅速。由图3可以看出,上述参数的仿真结果与试车结果相吻合,验证了仿真模型的准确性。

发动机起动过程中涉及多个非稳态过程,且各组件间存在强耦合作用,需要起动参数合理组合,起动能量合理分配,才能保证发动机正常起动[3]。燃气发生器点火接力过程是该型发动机起动过程的重要环节,下面将从氧副阀和燃料副阀开启时差、氧副阀开启时间两方面来探讨其对发动机起动性能的影响。

为保持发生器点火柔和,该型发动机采取富氧点火方案,在起动时序中氧副阀先打开,燃料副阀再打开,两阀打开时差影响发动机的起动过程。在氧副阀打开时间不变时,分别取两阀打开时差为0.2、0.3、0.4 s,发动机起动过程中涡轮泵转速nt、燃气发生器室压pgg、燃气发生器温度Tgg及燃烧室室压pc的仿真结果如图4所示。由图4可知燃料副阀打开早,燃气发生器与火药起动器共同工作时间长,发动机起动加速性好,但转速、燃烧室室压等参数存在较大超调量。燃料副阀打开晚,涡轮泵转速、燃烧室室压等参数无超调,但发动机起动加速性差。

图4 氧副阀与燃料副阀打开时差对发动机起动过程的影响

Fig.4 Influence of opening time difference between oxygen valve and fuel valve of gas generator on engine start-up procedure

由图4(b)和图4(c)可知,在发生器未点火时,先进入发生器的少量液氧与火药燃气反应使得发生器室压小幅度上升; 燃料副阀打开晚,发生器室压上升速率大,点火时刻存在明显的压力峰,主要原因在于发生器为富燃发生器,采用富氧点火时液氧与燃料反应过程会经过当量混合比,燃料副阀打开晚则积存的液氧多,点火时温度峰、压力峰大。另一方面,燃料副阀打开晚,在发生器室压趋于稳定值时,出现较大凹坑,其原因为在火药起动器工作即将结束时,流入涡轮腔的火药燃气流量迅速下降,但此时涡轮泵转速仍较低,流入发生器的燃料、氧化剂流量仍较小,导致发生器的燃气质量较小,发生器室压出现凹坑。

由图4(c)可知,在燃料副阀打开较晚时,燃气发生器温度在经历第一个温度峰后开始下降,其原因为发生器中积存了较多的氧化剂,其与火药燃气的反应比例已超过当量混合比,反应温度降低,此时发生器流到涡轮腔的燃气中,氧化剂含量较高,可与火药起动器流出的火药燃气在涡轮腔中反应,使得涡轮入口温度升高。模拟燃料副阀打开过晚的极限情况,假设燃料副阀未及时打开。在其他条件不变时,设定氧副阀打开时间为T0s,对比燃料副阀不打开和在T0+0.3s打开的情况,计算2种条件下涡轮入口温度Tit及涡轮泵转速nt变化如图5所示。

由图5可知,当燃料副阀未打开时,在1.14~1.18 s间,涡轮入口温度有小幅度上升,其原因是进入发生器的液氧与其中的少量火药燃气发生反应,且较快达到当量混合比,其产生的热值比火药燃气的热值高,使得涡轮入口温度小幅度上升; 在1.18~1.44 s间,发生器中流出的气氧与火药燃气在涡轮腔发生反应,但此时气氧流量远小于火药燃气流量,使得两者反应混合比仍处于较小值,涡轮入口温度缓慢上升; 在1.44~1.48 s间,火药起动器工作趋于结束,压力迅速下降,其流入涡轮腔的火药燃气流量迅速减小,此时气氧与火药燃气反应比例迅速达到当量混合比,涡轮入口温度快速上升。之后,由于发生器未点火,涡轮泵转速下降,发生器流入涡轮腔的气氧流量小,涡轮入口温度下降缓慢。当燃料副阀正常打开时,涡轮入口处有短时的温度峰,但温度峰值相对较小,且燃气发生器点火后,富燃燃气温度低、流量大,温度下降迅速,温度峰是由发生器点火引起的。

在副系统阀门打开时差不变时,整体调整副系统阀门打开时序,设定氧副阀与燃料副阀打开时差为0.3 s,氧副阀打开时间分别为T0-0.1 s、T0 s、T0+0.1 s,发动机起动过程中燃气发生器室压pgg、涡轮泵转速nt如图6所示。

由图6可知,在两阀打开时差不变时,氧副阀打开晚,点火时刻压力峰大,其主要原因为发动机采用强迫起动方式起动,在氧副阀打开前,涡轮泵转速持续增大,氧副阀打开晚,流入发生器中的氧流量相应增大,则液氧积存量变大; 发生器为富燃发生器,点火时液氧积存量大,其与燃料在当量比附近反应时间长,从而点火温度峰、压力峰变大。氧副阀打开早,则发生器与火药起动器共同工作时间长,起动参数超调量大。

本文搭建了某开式循环液氧煤油发动机系统级仿真模型,通过对比仿真曲线与试验曲线发现仿真结果与试车结果相吻合,验证了仿真模型的准确性。对该型发动机的强迫起动过程进行仿真计算,仿真结果表明:

1)发生器采用富氧点火,发生器点火时间早,则发生器与火药起动器共同工作时间长,涡轮泵起动加速性好,但转速等参数存在较大超调量; 点火时积存的氧化剂多易产生较大的点火温度峰、压力峰。

2)需保证发生器在火药起动器压力迅速下降前点火,一方面避免涡轮泵功率不足,起动过程中参数出现凹坑; 另一方面避免火药燃气流量变小,积存的氧化剂与火药燃气在涡轮腔反应,造成涡轮入口温度过高。

3)相比氧副阀打开早的情况,当氧副阀打开晚,可进一步缩短氧副阀与燃料副阀打开时差,以降低点火温度峰、压力峰。