基金项目:国家装备预研航天科技联合基金(6141B061207)

作者简介:孔维鹏(1992—),男,博士,工程师,研究领域为液体火箭发动机推力室设计。

(Beijing Aerospace Propulsion Institute,Beijing 100076,China)

LOX/LH2 expansion cycle rocket engine; thrust chamber; oxygen dome; flow uniformity; numerical simulation

为提高25 t级氢氧膨胀循环发动机推力室氧喷嘴出口流量均匀性,采用CFD方法对氧腔内流场进行了三维稳态数值仿真研究,分析了造成出口流量分布不均的原因,并据此设计了4种改进结构的氧腔,对每种结构进行了细节优化。通过数值仿真得到了不同方案氧腔内的流场分布以及喷嘴出口流量分布,对比分析了均流板和液氧入口结构对出口流量均匀性的影响。研究结果表明:通过采用扩张型入口结构降低氧腔入口流速,可以显著提高出口流量均匀性,喷嘴出口流量相对分布范围由11.97%降低至4.54%; 通过增加均流板孔数并调整孔径大小可提高出口流量均匀性,喷嘴出口流量相对分布范围由11.97%降低至6.56%; 凸顶式或凹腔式均流板的均流效果与平板式均流板相比均较差。

In order to improve the flow uniformity of oxygen nozzle outlet in the thrust chamber of a 25-ton LOX/LH2 expansion cycle rocket engine,a three-dimensional steady-state numerical simulation of the flow field in the oxygen dome was conducted using CFD method,and the reasons for the uneven flow distribution at the outlet were analyzed. Four kinds of oxygen domes with improved structures were designed and each structure was optimized in detail. The flow field distribution in the oxygen dome and the flow distribution at the nozzle outlet were obtained by numerical simulation,and the effect of the equalizing plate and the liquid oxygen inlet structure on the flow uniformity at the nozzle outlet was analyzed. The results show that the uniformity of flow rate at the outlet can be significantly improved by adopting an expanded inlet structure to reduce the flow rate at the inlet of oxygen dome,and the relative distribution range of nozzle outlet flow is reduced from 11.97% to 4.54%. The outlet flow uniformity can be improved by increasing the orifice number and adjusting the orifice size,and the relative distribution range of nozzle outlet flow is reduced from 11.97% to 6.56%. Compared with the flat plate,the flow equalizing effect of convex plate or concave plate is worse.

0 引言

25t级氢氧膨胀循环火箭发动机推力室采用均一混合比设计[1],局部氧喷嘴出口流量均匀性偏离设计时,可能会产生局部高温区造成喷注面烧蚀[2-3]。此外,氧腔流动均匀性对控制燃烧室内的温度均匀性、提高燃烧效率也起到重要作用[4-5]。

长期以来,推力室氧腔结构都依靠试验进行验证,设计周期较长。HM7发动机采用试验的方法对推力室氧腔的瞬态流动进行了研究[6]。LE-X发动机采用高精度计算流体力学(computational fluid dynamics,CFD)方法对氧腔的内部流动进行了仿真研究,并设计了不同结构的氧腔试验件,采用水为介质,测量了每个氧喷嘴的出口流量,与数值仿真结果进行了对比,为LE-X发动机氧腔改进提供了依据[7-10]。目前,采用CFD方法研究氧腔内的复杂流动已得到广泛应用。VINCI发动机推力室在设计过程中采用数值仿真方法对氧腔、氢腔内部流场进行了大量计算和优化,以实现均匀的流量和混合比分布,从而实现平稳高效燃烧,提高发动机性能[11-13]。图卢兹大学采用CFD方法对火箭发动机头腔以水和空气为介质的两相充填过程进行了计算,并与试验结果进行了对比,研究了湍流模型和界面动量传递模型的影响,数值计算结果与试验结果基本一致[14]。国内多采用数值仿真方法对火箭发动机推力室和燃气发生器的氧腔、氢腔内部流动进行研究。通过仿真可以得到内部压力分布和出口流速分布等,并根据仿真结果对结构进行改进,提高喷嘴出口流量均匀性[15-19]。

本文采用CFD方法对25 t级氢氧膨胀循环发动机推力室氧腔的内流场进行了三维稳态数值仿真研究,分析了影响出口流量均匀性的原因,并改进设计了4种不同结构方案的氧腔,对每种方案的氧腔内流场进行了数值仿真计算,得到了不同均流板和液氧入口结构对出口流量均匀性的影响。

25t级氢氧膨胀循环发动机推力室氧腔采用单侧入口、均流板采用4圈等径孔均布的方案,氧腔最大直径约270mm,如图1所示。液氧从左侧入口进入氧腔上部,经过均流板均流后进入氧腔下部,并通过节流孔进入氧喷嘴,最后进入推力室燃烧。氧腔流动仿真计算域从液氧入口至喷嘴出口,包括氧腔上部、均流板、氧腔下部、节流孔、喷嘴等。氧腔上部分别设置了3个压力测点,分别测量氧腔入口p1、入口90°侧p2和入口对侧p3的压力,具体位置如图1所示。

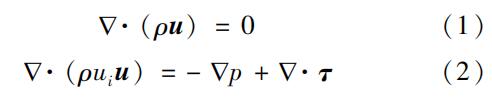

推力室氧腔内由于压力、温度变化相对较小,可以简化为不可压流动; 且可不考虑温度变化情况,因此可不计算能量方程。由于氧腔高度约0.17 m,流体落差较小,可忽略重力影响,计算时不计体积力。推力室氧腔不可压定常流动可用Navier-Stokes(N-S)方程描述,包括连续方程和动量方程

(2)

(2)

式中:u为速度矢量; ρ为流体密度; ui为i方向速度分量; p为压力; τ为应力张量。

推力室氧腔内的湍流流动采用标准k-ε模型模拟,该模型是目前使用最广泛的湍流模型[20],在工程中得到了较好的验证。近壁区采用可缩放壁面函数(scalable wall functions)来处理近壁区物理量与湍流核心区未知量之间的联系。

采用有限体积法对控制方程进行离散和求解,压力和速度耦合关系采用SIMPLEC算法计算。空间离散中的梯度采用基于网格的最小二乘法,压力离散格式采用二阶格式,其余项采用二阶迎风格式。

由于推力室氧腔结构复杂,因此采用了几何适应性较好的四面体非结构网格。在节流孔、氧喷嘴等局部区域进行了加密,总网格数约4.3×107。氧腔局部及节流孔对称面处网格示意图如图2所示。

流体介质采用液氧,密度采用入口压力和温度下的常值计算。液氧入口采用质量流量入口边界条件,入口速度方向垂直于入口面。喷嘴出口采用压力出口,压力取实际工作时反压。壁面采用绝热无滑移边界条件。

以水为介质,对原方案推力室氧腔试验件在大气环境中进行了流量试验。试验中测量了图1中所示p1、p2和p3 这3处的稳态压力。采用前文计算模型对上述水介质试验工况进行了数值仿真,试验测量压力与数值仿真压力对比如表1所示。由表1可知,仿真结果与试验测量结果偏差在5%以内。除仿真模型及数值计算误差外,试验件加工误差及试验测量误差均有可能造成仿真与试验结果的偏差。综合考虑,本文采用的模型可用于推力室氧腔流场的仿真计算。

定义3个无量纲参数

δi=(m·i-m·total/n)/(m·total/n)×100%(3)

Δ=max(δi)-min(δi)(4)

Dc=(p*max-p*min)/(p*average)×100%(5)

式中:δi为第i个喷嘴出口流量相对偏差; m·i为第i个喷嘴出口流量; n为喷嘴总数; m·total=∑ni=1m·i为喷嘴出口总流量; Δ为喷嘴出口流量相对分布范围; Dc为总压畸变系数; p*max为选取面上的总压最大值; p*min为选取面上的总压最小值; p*average为选取面上的总压平均值。

仿真得到的原方案喷嘴出口流量相对偏差分布如图3所示。图3中圆的大小表示与平均流量的相对偏差,相对偏差越大,圆的直径越大。由图3可知,原方案外侧两圈喷嘴出口流量均匀性较差,周向区域主要位于液氧入口侧。整体喷嘴出口流量相对分布范围为11.97%,相对分布范围较大,将导致燃烧室内的混合比分布不均,对燃烧室热防护及燃烧效率均会造成不利影响。

图3 原方案喷嘴出口流量相对偏差分布

Fig.3 Relative deviation distribution of nozzle outlet flow in the original scheme

仿真得到的原方案喷嘴入口前总压分布如图4所示。由图4可知,喷嘴入口前总压分布不均,正对均流板通孔的区域总压略高于其他区域,呈现出4圈的离散状高压分布区,外两圈比内两圈更加明显。液氧入口侧喷前的高压区与图3中喷嘴出口流量较大处区域对应,低压区也与低于平均流量(负偏差)的喷嘴区域基本对应。由伯努利方程可得,喷嘴出口流量的均匀性与喷嘴前的总压畸变程度呈负相关,仿真结果基本符合这一推论。通过降低喷嘴入口前总压畸变,可以提高喷嘴出口流量均匀性。

原方案氧腔对称面速度矢量图如图5所示。由图5可以看出,直接在均流板通孔下方的区域经受液氧流动冲击,提高了通孔下方的总压。而由于各圈喷嘴入口面呈阶梯状分布,距离均流板的位置不同,受液氧流动冲击不同,因此导致内圈高压分布区相对均匀。

根据前文分析结果,氧腔改进方案的总体思路为通过改进均流板结构或氧腔入口结构,调整氧腔内的流速分布,使得喷嘴入口前的总压分布更加均匀,实现喷嘴出口流量分布均匀的目的。

在不改变总体方案的情况下,本文设计了4种不同结构方案的氧腔,并对每种结构进行了细节优化,共计21种方案,如表2所示。P方案为不改变均流板结构,通过调整均流板通孔直径及分布来调整喷嘴入口前总压及流速分布; P0为原方案; P0、P3和P11方案的均流板分别为4圈、5圈和6圈相等孔径均匀分布; P1和P2方案在P0方案基础上调整通孔直径分布; P4~P10方案在P3基础上调整通孔直径分布; P12~P14方案在P11基础上调整通孔直径分布。T方案和A方案均流板结构示意图如图6所示,分别通过改变均流板结构、增大氧腔下部腔体的体积,同时避免流过均流板通孔的液氧直接冲击喷嘴入口,来达到调整喷嘴入口前总压及流速分布的目的。T2方案和A2、A3方案分别在T1和A1方案的基础上,调整总压畸变较大区域的均流板孔径得到。K方案采用扩张型入口,扩张面积比为2.5,以降低液氧进入氧腔内的流速。其中K1方案无均流板,K2方案采用与P10方案相同的均流板。

仿真得到的各方案喷嘴出口流量相对分布范围和喷嘴入口前总压畸变如图7所示。喷嘴出口流量相对分布范围较小的P10、P14、K1和K2方案的喷前总压畸变均小于1.2%。由图7可知,P0、P3和P11喷嘴出口流量相对分布范围分别为11.97%、14.98%和10.37%,仅增加通孔数目不能提高喷嘴出口流量均匀性。根据仿真得到的喷嘴入口前总压分布,减小总压较大区域的均流板孔径,增大总压较小区域的均流板孔径,重新进行计算。5圈均流板优化结果如图7中P3~P10所示。经过孔径优化,喷嘴出口流量分布范围最小为P10方案的6.56%。6圈均流板优化结果如图7中P11~P14所示。经过孔径优化,喷嘴出口流量相对分布范围最小为P14方案的7.08%。根据不同圈数均流板的仿真结果得出,通过减小氧入口下方和对侧均流板的孔径大小可提高出口流量均匀性。

由图7可知,凸顶式和凹腔式两种结构的喷嘴入口前的总压畸变大于平板式均流板,总压分布反而不均匀。凸顶式均流板出口流量分布范围最小为T2的13.40%,凹腔式均流板出口流量分布范围最小为A3的10.19%,两种方案均流效果均差于平板式均流板。

图7 喷嘴出口流量相对分布范围与喷嘴入口前总压畸变

Fig.7 Relative distribution range of nozzle outlet flow with the total pressure distortion before nozzle inlet

K1方案的喷嘴出口流量相对分布范围为7.12%。未采用均流板的K1方案与采用均流板等截面入口的P0~P14方案相比,仅大于P10和P14方案,小于其他方案。由此可见,采用扩张式入口可明显提高喷嘴出口流量均匀性。在K1方案基础上,增加均流板,喷嘴出口流量相对分布范围由7.12%进一步减小至4.54%。扩张型入口对提高喷嘴出口流量均匀性起主要作用,均流板的结构起次要作用。K2方案出口流量相对偏差分布如图8所示,与原方案(见图3)相比,喷嘴出口流量均匀性得到较大改善。

仿真得到的T2方案喷嘴入口前总压分布如图9所示,氧腔对称面速度矢量如图 10所示。由图9可知,凸顶式均流板方案喷嘴入口前总压分布不均,外圈存在高压区,导致出口流量均匀性较差。由图 10可知,凸顶式均流板最外圈孔与喷嘴入口相距较近,与平板式结构相当,液氧通过均流孔后仍以高速冲向喷嘴入口,导致外圈喷嘴入口处总压分布不均。

图 10 T2方案氧腔对称面(局部)速度矢量图

Fig.10 Velocity vector diagram on symmetry plane (local)of oxygen cavity in T2 scheme

仿真得到的A3方案喷嘴入口前总压分布如图 11所示,氧腔对称面速度矢量如图 12所示。由图 11可以看出,凹腔式均流板方案喷嘴入口前出现两个高压区,分别位于最外圈和内圈喷嘴附近,导致出口流量均匀性较差。由图 12可知,凹腔式结构使液氧通过均流孔后改为横向流动,不再直接冲向喷嘴入口。但液氧撞击中心管后流向喷嘴入口,导致内圈喷嘴入口出现高压区。此外,由于在凹腔式均流板外圈设置了一圈均流孔,液氧通过均流孔后高速冲向外圈喷嘴,外圈喷嘴处也出现高压区。

图 12 A3方案氧腔对称面(局部)速度矢量图

Fig.12 Velocity vector diagram on symmetry plane (local)of oxygen dome in A3 scheme

仿真得到的K2方案氧腔对称面局部速度矢量如图 13所示。由图 13可知,液氧在通过均流板后向下冲击喷嘴入口,与采用平板式均流板的原方案(见图5)相似。但由于扩张式入口明显降低了液氧进入氧腔的流速,等截面管平均流速为18.6 m/s,而扩口型平均流速为7.3 m/s。相应地,液氧通过均流板后的流速也小于平板式结构,使得喷嘴入口前的总压畸变小于1.2%,提高了喷嘴出口流量均匀性。因此,采用扩张式入口,降低液氧进入氧腔内的流速,可提高喷嘴出口流量均匀性。

仿真得到的各方案氧腔均流板前后总压损失和液氧入口截面至喷嘴入口截面的氧腔总压损失如图 14所示。由图 14可知,等截面入口平板式均流板氧腔内总压损失为0.20~0.27 MPa,与均流板开孔等效面积有关。凸顶式和凹腔式均流板氧腔内总压损失相对较大,为0.39~0.50 MPa。凸顶式均流板通孔等效面积为原方案P0的1.3倍,凹腔式均流板通孔等效面积与原方案P0相同,但均流板前后的总压损失均明显大于平板式结构。这是由于氧腔空间有限,凸顶式与凹腔式均流板距离液氧入口较近,液氧以较高流速撞击均流板,造成较大的总压损失。扩张型入口氧腔内总压损失为0.09 MPa,其采用与P9方案相同的均流板,但总压损失明显小于P9方案,这是由于液氧撞击均流板的流速减小,造成的总压损失减小。

本文对25 t级氢氧膨胀火箭发动机推力室氧腔内流场进行了数值仿真计算,分析了影响出口流量均匀性的原因,并改进设计了4种不同结构方案的氧腔,对每种方案的氧腔内流场进行了数值仿真计算,得到以下结论:

1)采用扩张型入口结构,降低液氧在氧腔内的流速,可显著提高出口流量均匀性,喷嘴出口流量相对分布范围由11.97%降低至4.54%。

2)采用等截面入口的情况下,仅增加均流板孔数而不改变孔径分布,喷嘴出口流量相对分布范围由11.97%降低至10.37%,喷嘴出口流量均匀性提高不明显。而同时调整均流板通孔分布及孔径,减小总压较大区域的均流板孔径,增大总压较小区域的均流板孔径,喷嘴出口流量相对分布范围由11.97%降低至6.56%,可提高出口流量均匀性。

3)在现有氧腔结构下,平板式均流板的均流效果优于凸顶式或凹腔式均流板结构。