基金项目:国家自然科学基金(51775412)

作者简介:史子鹏(1996—),男,硕士,研究领域为液体火箭发动机系统仿真。

(Xi'an Aerospace Propulsion Institute,Xi'an 710100,China)

用于某液体火箭发动启动动系统的气驱预压涡轮泵在起动初期出现了气体反流,导致预压泵呈夹气状态,对发动启动动过程控制不利。根据驱动试验系统原理,在MWorks平台中对驱动过程进行了仿真。对预压泵采用了Suter全特性表达式,对涡轮管路及排放路分别建立了描述排空与两相流动过程的简化数学模型。结果 表明,导致反流的原因为涡轮入口及出口管路存在液相积存条件下,氦气驱动排空过程中导致气液两相流动状态下压降升高,使氦气通过结构间隙大量进入泵端。可通过调整结构间隙、减小排放路流阻等措施来降低反流对启动过程的影响。

During the initial start-up process of the gas-driven pre-pressurized turbopump used in the start-up system of a liquid rocket engine,the gas backflow phenomenon occurred and it caused the pre-pressurized pump to be in the cavitation state,which was harmful to the control of engine start-up process. According to the principle of the driving test system,the driving process was simulated by the MWorks software. The Suter full-characteristic expression was adopted for the pre-pressurized pump. A simplified mathematical model was established to describe the emptying and two-phase flow processes for the turbine pipeline and the discharge pipeline. The results show that the backflow is caused by the liquid phase accumulation in the turbine pipeline,and the pressure drop of the two-phase flow is increased during the emptying process,so that a large amount of helium enters the pump end through the structural gap. The influence of backflow during the start-up process can be reduced by adjusting the structure gap or reducing the flow resistance of the discharge pipeline.

某补燃循环发动机为我国首台采用起旋预压涡轮泵启动方案的液体火箭发动机,启动时须首先使用高压氦气驱动氧化剂预压涡轮泵输出扬程。在驱动试验中发现,高压氦气会在驱动初期反流进入泵端,导致预压泵出现了夹气现象,扬程受到抑制、转速飞转,对启动过程控制带来不利影响。为提升该发动启动动可靠性,需要对预压涡轮泵氦气反流的原因进行分析,并提出相关的改进措施。

数值仿真技术具有良好的可观性、安全性、重复性和经济性,通过数值仿真与试验的结合,可以达到定位故障原因、指导工程实践的目的[1-2]。国内外学者已系统地建立了描述火箭发动机各组合件动态过程的数学模型[3-7],并在实践中得到了充分的验证[8-14]。本文结合系统结构特点,在MWorks仿真平台[15-17]搭建预压涡轮泵驱动过程的仿真计算模型。其中,对预压泵采用Suter全特性模型,对预压涡轮入口和出口管路建立排空模型,对排放路考虑两相流动压降变化。通过仿真手段分析启动初期气体反流的产生原因,为改进与优化提供参考。

图1(a)为预压涡轮泵驱动试验原理图,入口处的液体工质在主路通过预压泵进行增压[18]; 气瓶中的氦气经减压器后,依次通过孔板、涡轮入口管路,对预压涡轮作功后,再通过排放路排向外界。

预压涡轮泵的结构如图1(b)所示,预压涡轮与泵之间采用了间隙密封的形式。泵内液体工质流动通道可分为3部分:一是主路,从预压泵入口经叶片至预压泵出口; 二是轴承冷却回路,由泵出口经轴承、轴内通道回到预压泵入口; 三是向预压涡轮泄漏通道,当间隙密封前端压力高于涡轮出口压力时,泵内液体工质通过间隙密封向涡轮端泄漏,反之涡轮工质向泵端泄漏。

在气体驱动开始之前,系统的初始状态为:预压泵内液体在入口压力的作用下,分别从主路出口流出以及向涡轮端泄漏。其中向涡轮端泄漏的流量在充填完涡轮腔及涡轮入口管路后,再从排放路流出。在试验中发现,系统接通氦气后,预压涡轮出口压力即出现一个尖峰,随后预压泵表现出夹气现象:转速快速上升并超过设计值、扬程几乎为零,一段时间后转速恢复正常,预压泵开始产生扬程,归一化后的参数变化曲线如图2所示。

氦气驱动预压涡轮泵主要涉及的物理过程包括:涡轮与泵间的流动、预压泵的起旋、涡轮入口及出口管路的排空、排放路的气液两相流动等。对上述过程分别建立数学模型。

以R、Z、ξ分别表示各流路的惯性系数、流容系数、流阻系数,可将预压涡轮与泵之间的压力、流量动态方程按如下形式表示。

经过预压泵叶片的流量qmppo的方程为

R(dqmppo)/(dt)=pippo+Δp-peppo(1)

经过轴承冷却第一段的流量qmcool1的方程为

R1(dqmcool1)/(dt)=peppo-pleak-(ξ1)/ρq2mcool1(2)

经过轴承冷却第二段的流量qmcool2的方程为

R2(dqmcool2)/(dt)=pleak-pippo-(ξ2)/ρq2mcool2(3)

间隙密封前端压力pleak的方程为

Z(dpleak)/(dt)=qmcool1-(qmleakg+qmleakl)-qmcool2(4)

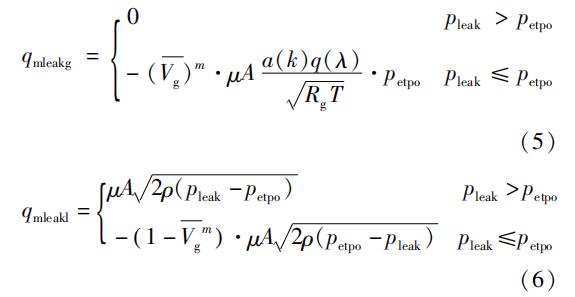

通过间隙密封的气相流量qmleakg和液相流量qmleakl表达式分别为

(6)

(6)

式中:pippo、peppo为预压泵入口、出口压力; Δp为预压泵扬程; petpo为预压涡轮出口压力; Vg^-为预压涡轮入口及出口管路气相的相对充填率; m为充填形状指数; μA为间隙密封有效流通面积; ρ为液相工质的密度; Rg、T分别为氦气的气体常数和温度; k、λ分别为绝热指数和速度系数; a(k)、q(λ)分别为气体动力学函数和速度系数函数。

定义无量纲参数θ,通过插值表获得θ对应的无量纲扬程h与无量纲扭矩β,再解算出对应的扬程和扭矩。θ、h、β的表达式分别为

θ=arctan((n/n0)/(qm/qm0))(7)

h=(Δp/Δp0)/((qm/qm0)2+(n/n0)2)(8)

β=(Mp/Mp0)/((qm/qm0)2+(n/n0)2)(9)

式中:下标0代表额定工作状态的参数; n、Mp、qm分别为泵的转速、扭矩以及质量流量[4,19-20]。

在氦气的挤压作用下,管路中积存的液相会被排出,排空过程可用以下方程描述。

管路的压力p的方程为

(Vg)/k·(dp)/(dt)+p·(dVg)/(dt)=RgT(qmkb-qmg)(10)

气相体积Vg的方程为

(dVg)/(dt)=1/ρqml(11)

式中:k为氦气的绝热指数; qml为容腔出口的液相流量; ρ为液相密度; qmkb为经过孔板的气相流量; qmg为容腔出口的气相流量,可按照气体节流圈流量公式进行计算。

根据马尔基涅利公式[4],两相流动压降与单相过流的压降关系为

Δpgl1/n=Δpg1/n+Δpl1/n(12)

预压涡轮的出口压力为

petpo=pa+Δp(13)

式中:Δpgl为排放路的两相流动压降; Δpg为气相单独流过时的压降; Δpl为液相单独流过时的压降; pa为外界环境压力; n为经验系数。在单相过流时,排放路在35 g/s的氦气流量下产生0.2 MPa的压降,在190 g/s水流量下产生0.06 MPa压降,其他流量下的压降可通过相似流动换算得到。

预压泵的液流试验及仿真结果的对比如图3所示。试验采用液体作为工质驱动预压涡轮,试验时排放路与预压泵出口接通,驱动完涡轮的液体汇入预压泵下游; 试验过程中改变预压涡轮驱动路压力和预压泵流量,以此获得不同工况点预压泵的工况特性参数。仿真时采用实测的预压涡轮驱动流量、实测的预压泵流量作为输入条件,结构参数设置与试验保持一致。从图3中可以看出,仿真值与实测值在变化趋势上有较好的一致性; 在相对偏差量方面,0~300 s相对偏差较大,300 s之后转速与扬程的误差基本在±5%以内,这一现象与低工况下涡轮泵效率计算误差较大有关。采用Suter全特性表达式可以较好地模拟预压泵的不同工作状态。

在气体驱动开始之前,泵内液体通过间隙密封向涡轮端泄漏,对涡轮入口及出口管路首先进行充填。由于气体驱动路截止阀为关闭状态,管路中的气体被液体封闭起来,随着充填的进行,封闭腔中的气体压力也随之增大。根据封闭管路中气体压力计算公式[4],可以得到液相充填率与管路压力之间的关系为

p1=p0(1/(1-Vl^-))k(14)

式中:p0、p1分别为管路的初始、最终压力; Vl^-为液相最终的充填率; k为管路中气体的绝热指数。在充填达到稳定后,管路的最终压力与充填压力相等,经仿真计算,此时p1/p0约为1.68,对应的液相相对充填率Vl^-为0.34。

某次低压驱动试验的结果与仿真值的对比如图4所示,计算结果进行归一化。在液体排出的过程中,经排放路的液相流量首先增大,排放路压降开始提高,随着排空过程的进行,开始有气相流出,排放路在气液两相的共同作用下压降进一步上升,涡轮出口位置开始憋压,出口压力快速上升并出现尖峰。当涡轮出口压力超过间隙密封前端压力后,在压差的作用下,涡轮端的气液两相工质便通过密封间隙反向流动进入泵端。反流发生之后,泵端液体无法再通过密封进入涡轮,且由于排空过程的持续,涡轮入口及出口管路的液相积存量已大为减少,两个因素综合作用下排放路的液相流量占比开始降低、压降减小,涡轮出口压力呈下降的趋势。当涡轮出口压力降低到一定程度之后,间隙密封处恢复正向流动,泵内液体向涡轮端流动,排放路液相流量占比再次升高,压降增大,涡轮出口压力小幅上升,此后系统平衡在稳定工况状态。

在转速及扬程参数的变化方面,涡轮泵出现了较为明显的初始转速峰,扬程开始时小幅增加,随后出现跌落,一段时间后再显著增加。其原因可归结为两点:①在气体驱动开始后,由于排空效应的影响,预压涡轮泵首先处于液体驱动状态,液体的做功能力虽不如气体,但在排空过程中液相流量可以在短时间之内达到较高水平,该流量使预压涡轮泵获得初始转速与扬程。②由于泵腔内的气体充填过程及流体的惯性、压缩性等因素,转速及扬程的响应相较于间隙密封处的泄漏会存在一定的时间延迟。在间隙密封出现反流后,反流中夹杂的氦气不会立即使预压泵出现飞转,而是先经历了一段充填过程,气泡从轴承到达预压泵入口后转速及扬程才开始响应,出现夹气、飞转等现象。随着工况趋于平衡,泵内的气体在压力的驱动下被排走,泵恢复正常工作状态。

以高压驱动试验结果作为比照,如图5所示,高压驱动时氦气源压力提高了60%。对比两次驱动试验,当氦气源压力升高时,涡轮出口压力的初始尖峰随之升高,扬程跌落的持续时间延长,转速峰值增大。这是由于随着驱动压力的提高,涡轮入口及出口管路的挤压排空更为迅速,排出的液体流量在排放路产生的压降更大,间隙密封处的反流趋势得到加强。在另一方面,由于反流流量大、压力高,因此预压泵扬程对夹气的响应过程会更快,在0.5 s左右扬程上升的趋势没有低压驱动明显,对转速的跟随性变差。相比于低压驱动,高压驱动时有更多的氦气会反流进入泵端,对泵造成持续时间长、强度大的扬程跌落与振荡冲击,在启动中应予以避免。

启动初期由反流导致的预压泵飞转现象对发动机启动可靠性有较大影响,且夹气本身会对结构带来一定的冲击。分析结果表明,涡轮出口压力的升高是导致反流的直接原因,因此改进方案须能抑制涡轮出口压力的升高过程。

密封间隙减小能够起到两方面的作用:①在驱动开始前密封结构上消耗掉的压降会增大,在预压泵入口压力不变的情况下,式(14)的p1/p0项会减小,使涡轮入口及出口管路的液相积存量降低; ②在驱动开始后,在相同的涡轮出口压力条件下,较小的间隙面积可以降低密封处的反向泄漏流量,削弱氦气反流对预压泵工作特性的影响。

排放路流阻减小时,驱动开始前涡轮出口压力降低,式(14)中的p1/p0项减小,可减少管路中的液相积存; 同时,在驱动过程中排放路压降降低,使涡轮出口不易憋压。可采取的具体措施包括:增加管路流通面积、缩短管路长度、减少管路强直回转等。

分别采用减小密封间隙以及降低排放路流阻两种方案,以高压驱动时的参数对改进前后进行仿真,得到结果如图6所示。减小密封间隙后,初始液相充填率降低至0.023,驱动开始前流过间隙密封的流量减少; 由于间隙本身流阻增大,参数的尖峰并不明显。当降低排放路流阻时,初始液相充填率降至0.10,驱动开始前经间隙密封的流量有所增加; 驱动开始后,涡轮出口流动较改进前更为通畅,其产生的压力峰值显著降低,不足以引起反流。

综合来看,两种措施均能对氦气反流起到抑制作用,改进后间隙密封处全部为正向流动。同时应注意到,当间隙过小时容易引起轴系碰磨加剧,排放路流阻过小时会造成推进剂的浪费,应根据实际情况对两种措施加以取舍。

本文对气驱预压涡轮泵在启动初期的反流问题进行了仿真,结合试验数据的比对,分析了起动段氦气反流的原因,获得的主要结论如下:

1)涡轮入口及出口管路在起动前会积存部分液相,并在氦气的挤压作用下进行排空,排放路在气液两相流动状态下压降升高,导致间隙密封后端压力高于前端,使氦气出现反流。

2)相比于低压驱动,高压驱动时排空过程更为显著,涡轮出口压力峰、预压泵转速峰更高,预压泵扬程跌落的持续时间延长,扬程对转速的跟随性变差。

3)可通过减小密封间隙、降低排放路流阻等措施对反流现象加以抑制。