基金项目:民用航天“十三五”技术预先研究项目(D010304)

作者简介:何雪晴(1994—),女,硕士,工程师,研究领域为液体火箭发动机系统设计。

Beijing Aerospace Propulsion Institute, Beijing 100076, China

nuclear thermal rocket engine system; thermal cycle; optimization and design of system parameters; genetic algorithm

核热火箭发动机具有高比冲、大推力和长寿命的特点,是适用于未来深空探测、载人登火等任务的动力选择。美国和苏联从20世纪50年代就开始了关于核热火箭的技术研究和工程研制[1-8]。

美国在1955年启动了“火箭飞行器用核引擎(ROVER/NERVA)”计划,持续为空间飞行任务提供核热推进的技术基础研究,并建立相关反应堆及发动机试验设施,开展了试验反应堆和发动机的大型地面试验研究。1967年2月,地面试验用NRX-A6反应堆完成了1 h的额定工况工作,采用开式循环,3%流量通过涡轮后小喷管排出,推力室喷管面积比为140:1,室温约为2 300~2 405 K,比冲达到847 s。实际飞行任务将采用闭式膨胀循环,获得更高比冲,室温预计可达2 700 K,涡轮前温度为156 K,室压约为3.1 MPa,比冲达到825 s。NERVA核热推进发动机如图1所示。

20世纪80年代中期,美国启动了“空间核热推进”(space nuclear thermal propulsion,SNTP)计划,研究结构更为紧凑、推重比更高的空间核热推进发动机。项目提出的核热火箭发动机(见图2)技术指标为:推力89~356 kN,比冲1 000 s,推重比25:1~35:1。系统采用开式循环和颗粒床反应堆技术,室温达到3 000 K,涡轮入口温度约为150 K[9-14]。

苏联从1961年开始设计以液氢为推进剂的核热推进发动机,提出了多种设计方案,研制了RD-0140发动机样机(见图3),推力为3.5 tf级,比冲为900 s,推力室室压为7 MPa,室温为3 000 K。1989年,苏联还进行了新的火星探测器用核热及核电双模式发动机的研究,核热推进状态下推力为20 tf级,推力室室压为6 MPa,比冲为815~927 s[15-17]。

我国在核推进领域起步晚,技术储备少[18],基于系统方案的研究与工程实际结合不够紧密,尤其是与核反应堆的联系较少,多着重于系统层面和传统机械组件的理论研究。本文基于国内外研究基础开展关于核热火箭发动机热力循环的理论研究,考虑到实际堆芯设计和总装布局提出了更具工程实用价值的带驱动元件的金属陶瓷(CERMET)快堆核热火箭发动机系统方案,并结合遗传算法进行系统参数的优化分析,以比冲不小于900 s作为优化目标,为我国未来核热火箭发动机系统级研究奠定理论基础。

液体火箭发动机的基本循环方式包括:燃气发生器循环、膨胀循环(开式、闭式)、补燃循环和抽气循环。燃气发生器循环和补燃循环有预燃室结构,适宜多组元推进剂发动机。核热火箭发动机具有单一推进剂、无燃烧过程的特点,适宜的系统方案为闭式膨胀循环、开式膨胀循环和抽气循环,如图4所示。

(a)闭式膨胀循环(b)开式膨胀循环(c)抽气循环

3种循环方式的系统特点及参数分析如表1所示[19-20]。

表1 3种循环方式系统及参数特点[19-20]

Tab.1 Characteristics of three types of thermodynamic cycles[19-20]

上述3种方案中,仅闭式膨胀循环方案的比冲不小于900 s,但系统的室压过低,且室压变化范围过窄,难以适应组合件性能变动; 抽气循环比冲与闭式膨胀循环接近,约880 s,且室压高于闭式膨胀循环,但抽气循环的系统和结构较为复杂,且存在一定的推进剂浪费; 开式膨胀循环的比冲仅为690 s,存在大量的推进剂浪费。

目前基于国内外先进发展水平趋势,未来核热火箭发动机比冲不小于900 s,闭式膨胀循环为唯一选择。为了解决闭式膨胀循环的固有缺点,拟通过提升推力室再生冷却夹套温升和反应堆侧反射层温升来提高涡轮前工质温度(提升需求约为100 K),从而提高室压。然而,即使对推力室型面和再生冷却沟槽结构进行深度优化,推力室再生冷却段的温升也仅能提高十几开尔文。此外,根据文献查询,堆芯侧反射层吸收中子产生的热量最高仅为反应堆总热功率的0.93%,故涡轮前工质温度难以上升。研究发现,反应堆堆芯功率很大且通常发热能力大于额定设计所需功率,因此利用反应堆堆芯功率提高涡轮入口温度成为了一种新的思路。

典型的CERMET快堆堆芯与带驱动元件的CERMET堆芯区别如图5所示,驱动元件外廓尺寸和材料与燃料元件一致,结构类似于NERVA热堆用的支撑管元件,内有多个小孔用于气氢吸热,孔径和孔间距均大于燃料元件。

一部分低温液氢工质可通过驱动元件进行换热,研究发现,仅需要几根至十几根驱动元件,即可满足涡轮前工质入口温度要求。基于带驱动元件CERMET堆芯的闭式膨胀循环方案分为气分流和液分流两种,两种方案区别在于氢分流时的状态。按照氢分流的状态和汇聚的位置分为以下3种流路设计方案(见图6):气分流-涡轮前汇聚方案、液分流-堆芯头腔汇聚方案和液分流-涡轮前汇聚方案。其中气分流的分流位置为再生冷却夹套出口且分流时氢介质的状态为气态,液分流的分流位置为泵后且分流时氢介质的状态为液态。

经计算,上述3种系统方案均满足发动机不小于900 s的高比冲性能要求,并且室压均可达到5 MPa左右,相较基于典型CERMET堆芯的闭式膨胀循环,存在室压高、比冲高、较好适应组件工况性能变化的明显优点。对上述3种高性能系统方案进行初步系统参数平衡设计,3种方案均选取相同的泵效率、涡轮效率、喷管面积比、喷管效率、再生冷却夹套温升、流阻以及堆芯流阻等,得到3种方案主要参数如表2所示。

表2 3种不同流路设计的闭式膨胀循环系统方案参数

Tab.2 Scheme parameters of three types of closed-expansion-cycle system with different fluid path design

经上述对比可知,3种高性能方案的系统参数无明显差异,由于系统循环方案的不同,液分流-堆芯头腔汇聚方案的涡轮流量小、涡轮前工质入口温度高,但是其涡轮轴功与其他两种方案无明显差异。

液分流-堆芯头腔汇聚方案的突出优点为:分流时氢介质的状态为液态,液体密度随温度、压力波动出现的变化较小,回路的流量易于控制。但是,该方案也存在着一个主要问题:进入涡轮的气氢具有小流量(约占全流量的30%)和高温度(约1 000 K)的特点。过高的温度将使氢涡轮的可靠性下降,使用寿命缩短,且不利于重复使用与维护。同时,较小的流量也增加了氢涡轮的设计难度。

气分流-涡轮前汇聚方案的突出优点为:两路介质在涡轮前进行混合,进入涡轮的气氢工质温度适中(约400 K),氢涡轮的可靠性较高,且使用寿命较长。但是,该方案也存在着两个主要问题:①分流时氢介质的状态为气态,气态工质进入调节元件(音速喷嘴)时入口密度随温度和压力波动较大,导致流量不易控制; ②分流位置位于再生冷却夹套出口,分流后部分流量将从堆芯出口近3 000 K的高温区进入,在堆芯出口处不仅需为分流后氢多设计一层分隔空间,还需进行该空间的主动冷却结构设计,从而导致堆芯结构设计过于复杂。

液分流-涡轮前汇聚方案兼具了上述两方案的优点:①分流时氢介质的状态为液态,流量是否易于控制; ②进入涡轮的气氢具有大流量(几乎全部流量)和温度适中(约400 K)的特点,氢涡轮的可靠性较高、使用寿命较长、利于实现核热火箭发动机的可重复使用,且氢涡轮的设计难度适中。同时,液分流-涡轮前汇聚方案的堆芯结构相较气分流-涡轮前汇聚方案较为简单,便于工程实现。

最优化设计指在给定约束条件下,寻找一组参数值,以使系统(函数)的某些性能指标达到最大或最小。核电布雷顿循环系统参数优化目标为考虑经济性和技术可行性前提下,尽可能实现更高比冲,为典型的单目标优化设计。

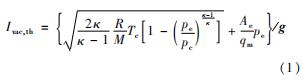

发动机理论真空比冲Ivac,th的计算公式为

式中:M和qm分别为工质分子量和质量流量; pc和Tc分别为推力室室压和室温; pe和Ae分别为喷管出口压力和面积; R、κ和g分别为气体常数、气体比热比和重力加速度。

结合比冲的理论计算公式和综合考虑工程可行性及经济性需求,优化变量主要选择系统状态参数(关键压力和温度参数)、组件性能参数及组件的结构参数。本文主要选取的优化变量为

X^-=[pc,Tc,ε,M,ηT,ηP,ηe](2)

式中:ε=Ae/At为喷管面积比; ηT、ηP和ηe分别为涡轮、泵和喷管效率。

本次优化设计的目标可以归纳为在满足工程可行性和经济性的基础上,实现高比冲性能。故采用的目标函数为

f(X^-)=min[1/f(pc,Tc,ε,M,ηT,ηP,ηe)](3)

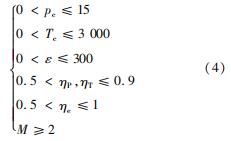

根据工程实际提出以下约束条件。

工程上常用的单目标优化算法包括复合形算法、遗传算法、粒子群算法、免疫克隆算法等。本文拟采用遗传算法来进行优化设计。遗传算法是通过模拟生物进化过程和遗传机理发展出来的一种随机搜索的优化算法。遗传算法借鉴了遗传学中的基因编码、基因选择和基因交叉的概念,利用进化论适者生存和优胜劣汰的原则,逐渐产生一个目标函数的最优解。由于遗传算法作为一种随机和全局搜索的算法,使得其不容易陷入局部最优解,且其对目标函数的可导性和连续性都没有严格的限制,在处理多目标优化问题时能够大大减少迭代次数,提高计算效率,因此本文选择遗传算法作为优化算法。基于遗传算法求解的核热火箭发动机系统参数具体优化流程如图8所示。

图8 基于遗传算法的核热火箭发动机系统参数优化流程

Fig.8 Parametric optimization flow of nuclear thermal rocket engine based on genetic algorithm(GA)

优化过程采用MATLAB编程实现,使用MATLAB中自带的遗传算法GADS工具箱(遗传算法与直接搜索工具箱),该工具箱基于遗传算法,可提高MATLAB及其优化工具箱在处理优化问题时的能力。其可直接通过语句调用ga函数来实现遗传算法优化,ga函数的具体调用表达式为

[x fval]=ga(@fitnessfun,nvars,options)(5)

在本文中fitnessfun(适应度函数)即优化目标函数,nvars(适应度函数独立变量个数)表示优化参数的个数,options则是对使用的遗传算法相关选项参数的设置。最后函数的两个返回值x则为优化参数结果,fval为计算得到的目标函数值。

基于上述优化方法,得到理论比冲最大时,各参数设计结果如表3所示,由于组件效率对于理论比冲结果无影响,故未在表3中体现。

为实现高比冲目标,系统设计参数室压、室温和喷管面积比均取约束边界上限参数,工质分子量取约束边界下限参数,涡轮泵效率对优化目标比冲参数无影响,此时优化目标比冲达到933.3 s。该系统参数下对组件设计提出了更高的要求:室压为15 MPa时,需要泵提供约30 MPa的扬程,管路系统为典型的高压管路; 室温为3 000 K时,一方面对燃料元件材料提出了高要求,另一方面对推力室及其相关的高温介质通路的材料选用和冷却设计提出了更高要求。高压和高温一方面会造成结构的增加,另一方面限制了材料的选择和增加了具体总装结构设计的难度。因此需结合实际工程需求,进一步开展优化参数对优化目标的影响度分析,且进一步分析组件效率对系统设计的影响。

选择分子量尽量小的工质和提高室压、室温、喷管面积比(喷管扩张段出口面积与喉部面积的比值)能够提高发动机的理论比冲,一般选用液氢作为工质,其摩尔质量仅为2 g/mol。

室压、室温和喷管面积比对理论比冲的影响如图9所示,受限于发动机外廓尺寸,主要通过调整喉部尺寸来实现喷管面积比的变化。

图9 室压、室温和喷管面积比对比冲的影响

Fig.9 Influence of chamber pressure, chamber temperature and nozzle area ratio on specific impulse

从图9可以看到,随着室温的升高,比冲呈持续上升趋势。室温的选择受限于推力室材料和反应堆的功率密度水平。目前已知的核热火箭发动机推力室最高室温约为3 000 K左右,先期设计可下降至2 800 K左右,预留安全裕度。

随着室压和喷管面积比的升高,比冲的增长速率逐渐减缓。提高室压对涡轮泵分系统影响较大,室压升高则泵后压力升高,过高的泵后压力将提高泵的设计难度。结合实际工程经验,一般泵后压力不超过20 MPa; 喷管面积比受限于总体对发动机外廓尺寸要求,在外廓尺寸一定时(喷管出口尺寸一定),增大喷管面积比将导致喷管质量上升,进一步影响推重比,因此室压和喷管面积比并不是越高越好。

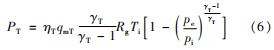

涡轮功率计算式为

式中:PT为涡轮功率; ηT为涡轮效率; γT和Rg为工质绝热指数和气体常数; Ti为涡轮入口温度; pe和pi分别为涡轮出入口压力。

涡轮入口温度对涡轮泵的影响如图 10所示,随着涡轮入口温度的升高,泵后压力、涡轮泵轴功和涡轮压比均下降,涡轮泵的设计难度随之降低。

应尽可能提高涡轮入口温度,考虑到涡轮泵的使用寿命和安全性,氢涡轮入口温度不宜过高。参考国内外经验,目前基于膨胀循环的国内低温液体火箭发动机氢涡轮温度不高于400 K,考虑到工程实际,可暂选取氢涡轮入口温度为400 K[21],此时对应驱动元件温升为725 K,不超过高温合金的安全使用温度,设计值合理。

根据优化算法计算结果和实际工程分析,室压pc取5.0 MPa,室温取2 800 K,喷管面积比暂取300以获得更高性能,实际喷管面积比与总体对发动机外廓尺寸限制和推力要求有关。

根据第2节中系统参数优化设计分析结果,对组合件性能特性进行分析。

核热火箭发动机为了追求高比冲目标,室温接近3 000 K,对燃料元件材料设计及其他组件的耐高温性能提出了挑战; 同时组件在核环境下工作,对材料的抗辐射性能也提出了更高的要求。为确保发动机能长时间工作,材料需具备耐高温、防蠕变、抗辐射等性能。先进材料的研发一方面有利于发动机系统的可靠工作,另一方面有利于发动机系统性能的提升。对于涡轮泵组件,降低涡轮入口温度能有效降低涡轮设计难度,基于现有的闭式膨胀循环液体火箭发动机涡轮设计和国外

参考文献,入口温度建议不高于400 K; 对于反应堆组件,提高燃料元件的高温耐温性能提高发动机比冲。

组件的结构特性对发动机性能的影响主要体现在换热特性和流阻特性。

发动机中换热结构主要指推力室冷却夹套、大喷管冷却结构、反应堆堆芯冷却结构和涡轮叶片冷却结构等,冷却结构的优化能够提高换热特性。一方面可提高涡轮入口工质温度从而扩宽发动机工作范围,提高其在大范围变工况条件下的适应性; 另一方面可提高室温从而提高发动机比冲。

工质在发动机的管路、冷却沟槽、堆芯等结构中存在流阻。在额定设计点室压一定时,上游泵后压力将进一步提高,从而带来小流量、高效率、高扬程泵的设计难度。因此通过结构优化降低结构流阻可降低组件设计难度。

在系统优化分析中,提到了涡轮泵效率和喷管效率,其对理论真空比冲无影响。但在实际工程应用中,喷管效率影响实际比冲,理论比冲与实际比冲的关系式如式(7)所示,喷管效率越高发动机实际比冲越高。

Ivac,r=ηeIvac,th(7)

涡轮效率和泵效率主要影响涡轮泵组件的工作特性,其影响分析如图 11所示。

随着涡轮泵效率的提高,涡轮泵轴功将降低,同时泵后压力(涡轮入口压力)随之降低,泵设计难度降低。因此应尽可能在满足工程可行性和经济性前提下实现最高的效率性能,目前液体火箭发动机涡轮实际效率基本在0.5~0.8左右。

1)本文核热火箭发动机采用带驱动元件的CERMET快堆堆芯,设计了气分流-涡轮前汇聚、液分流-堆芯头腔汇聚和液分流-涡轮前汇聚3种闭式循环方案,经对比分析,最终选取液分流-涡轮前汇聚的改进式闭式膨胀循环系统方案,是国际首次结合实际堆芯结构设计和细化流路设计下的基于带驱动元件的CERMET堆芯核热火箭发动机系统方案设计,其具有高比冲、高推重比、高涡轮泵可靠性和易于控制等优点。采用遗传算法进行系统参数优化设计,结合工程实际,最终确定了室压为5 MPa,涡轮入口温度为400 K,发动机单机比冲不小于900 s的高性能指标。

2)根据系统优化分析结果对组合件性能特性进行分析,对未来组合件设计提出了更高要求,从先进材料研发、结构特性分析和组件效率特性分析3个方面给出了组合件优化方向,为未来高性能核热火箭发动机奠定基础。后续将进一步开展基于组件具体结构设计的优化设计工作,建立组件结构质量模型,提取关键组件设计参数,开展轻质和高比冲的高性能核热火箭发动机系统的多目标优化设计,为后续工程实际应用提供参考。