基金项目:国家重点研发计划(2022YFB3205400); 国家自然科学基金(52275570); 重庆市自然科学基础研究(cstc2021jcyj-msxmX0801); 常规液体火箭发动机预包装质量特性检测研究(JSJT-2022-203-B)

作者简介:谭鸿强(2001—),男,硕士研究生,研究领域为火箭推进剂夹气检测以及压电微机械超声换能器。

1.西安交通大学 精密微纳制造技术全国重点实验室,陕西 西安 710049; 2.西安交通大学 微纳制造与测试技术国际合作联合实验室,陕西 西安 710049; 3.西安交通大学 机械工程学院,陕西 西安 710049; 4.西安航天动力试验技术研究所,陕西 西安 710100; 5.西安卫星测控中心,陕西 西安 710043; 6.西安交通大学 仪器科学与技术学院,陕西 西安 710049

1.State Key Laboratory for Manufacturing Systems Engineering, Xi'an Jiaotong University, Xi'an 710049,China; 2.International Joint Laboratory for Micro/Nano Manufacturing and Measurement Technologies, Xi'an Jiaotong University, Xi'an 710049, China; 3.School of Mechanical Engineering,Xi'an Jiaotong University, Xi'an 710049, China; 4.Xi'an Aerospace Propulsion Test Technology Institute,Xi'an 710100, China; 5.China Xi'an Satellite Control Center, Xi'an 710043, China; 6.School of Instrument Science and Technology, Xi'an Jiaotong University, Xi'an 710049, China

liquid propellant; bubble detection; ultrasonic detection; ultrasonic bubble detection

DOI: 10.3969/j.issn.1672-9374.2024.06.004

液体推进剂因其能量密度高、可控性强等特点,具有成为未来深空探索首选燃料的潜力。在外太空微重力环境下,液体和气体的分离能力下降,导致推进剂中产生较大的气泡[1-3]。这些气泡会引起推进动力的不稳定、燃烧效率的下降,甚至导致熄火等问题[4-5]。因此,对液体推进剂中气泡进行检测具有重要意义。

为实现液体推进剂中气泡的检测,国内外研究团队进行了大量研究,所采用的方法主要包括光学检测法、电学检测法和超声波检测法[6]。光学检测法仅适用于透明材料和介质,而液体推进剂管道通常由不透明金属制成,因此该方法无法应用[7]。电学检测法通常是侵入式的,在火箭发动机的推进剂管路中是不允许的[8-9]。相比之下,超声波检测法具有非侵入式、高灵敏度、高可靠性、强穿透性等优点。此外,通过改变发射频率,超声波检测可以适应不同管路直径的气泡检测,不需要复杂的附属装置[10-12]。因此,超声波检测技术在液体推进剂中的气泡检测中具有极大潜力。

目前,国内外研究人员已经开发出各种高精度、便携式的超声波液体气泡检测装置,并且基于超声波检测技术实现了管道内液体推进剂波气液两相流状态检测[13]。因此,本文以火箭推进剂气泡的形成及现有管道气泡检测方法为切入点,详细讲解了超声波多普勒、超声波衰减和超声波层析等气泡检测方法,为深入研究液体推进剂的超声波气泡检测奠定了基础。

在微重力环境下,浮力不再是气泡运动的主导力量,气泡的形成和发展与地面条件相比有显著差异[1]。液体推进剂中气泡的检测是一个复杂的过程。了解气泡的形成机理及其发展过程,并提前做好预判,对于保证火箭的稳定运行具有重要意义。

夹气的形成主要原因有加注时加压气体溶解、输送时管道存在盲管以及发生热泄漏等[14-16]。液体推进剂的注入方式一般为开式气体挤压加注,即采用惰性气体将液体推进剂挤压进入贮箱中,这样会导致部分惰性气体溶解在液体推进剂中[14]。根据伯努利原理,当液体火箭推进剂流速增加时,局部压力会降低[15]。当压力降低到液体的饱和蒸汽压以下,溶解在液体中的气体会释放出来形成小气泡,进而产生夹气现象[16]。液体推进剂在传输过程中,低压区域通常位于管路的分支、管路变径和阀门等处[17]。此外,在液体流动的过程当中也会出现夹气。图1为NASA的液态氧与气态氢试车台,从图1中可知,液体推进剂输送过程中会遇到分支、管路变径、管路弯折等情况,这些位置均被称为管道的盲腔[17]。当液体推进剂流过管道盲腔时,由于管道盲腔通常为非真空的状态,并且加上盲腔本身的形状、液体表面张力、惯性力等作用,盲腔整体不会被填充满。液体推进剂会产生夹气现象[16]。此外,火箭推进剂输送管道和贮箱均有隔热措施,但是在太空运行的过程中,会出现漏热的现象[14]。当漏热发生时,由于液体推进剂为低温液体,预热会产生“沸腾”的现象,进而生成许多气泡,产生重大安全事故隐患[18]。

综上,液体推进剂中的夹气主要集中在加注管路、储存箱以及输送管路中,并且随机性较大,无法通过简单的数值模拟得出准确参数[19-20]。

气泡在液体推进剂中的发展过程,对指导火箭操作具有重要意义。为此,国内外学者进行了大量研究。Vishnu和Kuzhiveli[21]建立了基于流体体积(VOF)的计算流体力学(CFD)模型,模拟了不同重力条件下低温罐中沸腾的气泡上升,指出了10-3g0重力下气泡聚集、融合现象明显,揭示了微重力下气泡运动规律。为了解气泡在输送管道中的发展,Wang等[22]采用CFD的方法模拟了微重力下真实尺寸的低温液体推进剂输送管内的气泡行为,提出了凝结的气泡的直径最大可达到与管道直径相同的尺寸,这对火箭发动机的稳定运转产生巨大影响。Chen等[23]对不同流速、不同转速下的气泡进行检测,图2为高速摄影机拍摄的气泡运动状态,指出气泡随着流速的增加而增加。吴兆伟等[24]研究了液体中气泡表面张力与气泡破裂之间的关系,分析了Marangoni应力的影响,指出表面张力越小气泡破裂长度越长,为气泡在液体中的行为提供了理论基础。

图2 气泡发展过程[23]

Fig.2 The process of bubble development[23]

由于液体推进剂流速较快,导致气泡发展迅速,应对气泡尺寸、管道流速、流型等参数进行实时检测,做出相应操作,才能避免发生安全事故[25-27]。

气泡检测是气液两相流中非常重要的分支,检测的手段可分为图像分析法、电容检测法、X射线检测法、超声检测法等。图像分析法是将高速摄影机得到的照片进行处理,最终得到图片中气泡的特征。Zabulis等[28]采用边缘分组的方法,对高速摄影机收集到的气泡轮廓进行了增强。该方法得到气泡轮廓跟踪误差小于0.36%。Zhou等[29]利用高速摄影机结合机器学习算法,对气泡流进行了形状、持续时间等特征提取,提高了气泡检测的参数。图像分析法需要搭建一套摄影设备[30][见图3(a)],检测结果具有精度高、响应速度快,提取信息丰富等特点,但仅能检测透明装置和透明介质,且计算量较大[28]。电容检测法是根据气泡流过电容检测区域会产生电容变化的原理对气泡检测。石昊天等[31]利用电感和电容变化对液压油中破损金属和气泡分别进行了检测,检测气泡最小尺寸为95 μm; Abegaz等[32]将层析成像应用在电容板中,分析了出最佳的电容板数量,重构出了截面气泡的分布和计算出了流速,拓宽了电容检测的应用范围。电容检测法具有检测精度高、响应快的特点。电极可以外置和内置,图3(b)为外置电极,但内置电容传感器的线性特性比外置更好。此外,使用外置电极时,还需考虑管道壁厚对检测的影响[33-34]。X射线检测法是根据X射线穿过相关物质之后会发生特定衰减的特性对气泡进行检测,不仅可以应用于工业气泡检测,还可以应用于医学CT、安检、无损探伤等领域。Hulme等[35]利用X射线对聚乙烯流化床中的气泡进行检测[见图3(c)],包括气泡的轴向速度和直径。此外,Graas等[36]利用X射线层析成像对固体中气泡进行成像,实现了气泡的三维成像。X射线检测具有精度高、响应速度快、检测介质范围广等特点,但成本较高,附属设备多且笨重,有辐射风险[37-38]。超声波检测法是根据超声波遇到气泡会发生反射、折射、频移等现象,通过分析超声波的回波信号,得到气泡相关特征。Murakawa等[39]开发了一种高速超声波层析成像[见图3(d)],利用该方法能够实现每秒100帧的截面气泡分布图像重建并生成伪三维图。Tian等[40]开发了一种前向散射复声压峰值方法来定量表征油、气和水三相中的气泡和液滴的大小和分布,具有很高的灵敏度和精度,分辨率可达超声波波长的2/3。超声波检测法具有精度高、可实现实时监测、非辐射性、强鲁棒性等特点,通过改变超声波频率可以提高检测的深度[41]。表1总结了各种检测方法的特点。

目前,火箭推进剂输送管道采用不透明金属材料,无法通过图像分析法进行检测。火箭推进剂输送管道的状态检测应确保非侵入式,以免影响管道及流经介质的状态。此外,为实现全过程的输送管道内部状态检测,需要在火箭升空后对管道进行检测,以便采取适当的应对措施。升空火箭的管道外侧通常加装隔热层以防止热泄漏,这使得管道较厚,增加了检测的难度。火箭质量设计需要严格控制,必须确保轻量化设计。综上,超声波检测技术在火箭推进剂管路气泡检测中具有巨大应用潜力。

图3 气泡检测方法[35,39]

Fig.3 Bubble detection methods[35,39]

当气泡快速靠近声源时,接收频率相比声源原本频率高且波长小,相反,当气泡快速远离声源时,接收频率相比原本频率低且波长大[42]。这种现象被称为“多普勒效应”,已广泛应用在工业、医学、航天等重要领域[41-43]。在管道气液两相流检测中,如图4所示的超声波传感器以θ(0°<θ<90°)角度布置在管道上面,并发出f0频率超声波。超声波穿过管壁,接触到运动气泡(散射体)会发生反射、散射和衰减等现象。反射的超声波被超声波传感器接收,通过信号处理得到多普勒频差。假定超声波在液体中的传播速度可视为稳定不变,则气泡与超声波传感器沿轴线距离为

d=(ct)/2 (1)

式中:t为接收回波信号的时间; c为超声波在介质中的声速。

多普勒频差与气泡的移动速度关系[44]为

式中:fd为多普勒频差; fr为接收频率; v为气泡流速。

图4 超声波传感器原理图[45]

Fig.4 Schematic diagram of ultrasonic sensor[45]

此外,管道中存在气泡尺寸不同。如图5所示,不同尺寸气泡对应反射的强度不同。当气泡直径越大,反射的能量越集中,接收到多普勒信号幅值越大[44]。因此,通过对信号幅值区间进行划分,可以对气泡尺寸和流形进行区分[45]。

根据超声波发射方式不同,超声波多普勒可分为连续超声多普勒和脉冲超声多普勒[42]。这两种方法优缺点如表2所示。实际应用时,需根据不同需求进行选取。目前,在中小直径管道应用较多的方法为脉冲超声波多普勒[44]。

图5 不同大小气泡的反射情况[45]

Fig.5 Reflections of bubbles with different sizes[45]

20世纪初,多普勒效应已经应用于减压症的早期诊疗。通过判断听到的声音不同,对症状的严重程度进行分类[46]。随着技术的发展,超声波多普勒气泡检测技术已经广泛应用于深海钻井、生物医学、铅冷快堆等领域。目前,国内外研究者对超声波多普勒气泡检测的研究重点主要在二维/三维速度分布解算、解算精度提升、多相流速度分量解算等方面[42]。

国外对超声波多普勒气泡检测相对较早,技术相对成熟。2001年,法国Tsochatzidis等[47]使用激光相位多普勒技术对空化气泡进行了检测,得到了不同位置空化泡的速度与大小分布,检测的气泡平均直径最小为2 μm,检测气泡移动速度最大为2 m/s,指出多普勒技术在气泡检测中的优势。2005年,Murakawa团队[48]利用多频超声波传感器[见图6(a)],检测了不同尺寸散射体的速度,检测的微粒平均直径为80 μm,检测的速度范围为0~0.8 m/s,提升了超声波检测分辨率; 2011年,为提高解算算法性能,该团队对超声波多普勒频率解算算法进行了研究,通过研究发现自相关算法解算重复性较好[49]。此外,该团队为提高超声波多普勒检测的范围与精度,对超声波脉冲次数和信号噪声对结果影响进行了分析,给出了不同影响因素下的算法选择方案[44]。为克服脉冲超声多普勒在速度与距离之间的限制,2016年,该团队采用交错触发脉冲的方式解决,原理图如图6(b)所示。与传统方法对比,2 MHz超声波传感器测量最大速度提高8倍,8 MHz超声波传感器测量最大速度提高2倍[50]。在超声波多普勒解算流速的基础上,国外研究者又进一步开发了超声波多普勒技术,使其能够检测更多指标。2022年,菲律宾Roxas等[51]利用机器学习对多普勒气泡检测的信号进行处理,对三种流型进行了识别,识别准确率高达89.47%,填补了超声波多普勒检测在流型识别的空白。2023年,日本北海道大学Yoon等[52]利用脉冲超声波多普勒频移和超声波衰减协同的方法,如图6(c)所示,实现了倾斜管道段塞流的段塞频率与流速测量,探索出了多种原理结合检测的新思路。

在国内,天津大学是主要的研究单位,产出了很多研究成果,提高了国内在本方面的研究水平[53-59]。2015年,天津大学谭超团队利用连续超声多普勒方法对油液两相流平均流速进行检测,并提出了相应的预测模型,对油水两相流动检测具有重要意义[53]; 2016年,该团队进一步对系统进行了改进,结合速度剖面和漂移模型,考虑两相间的滑移,建立了内部流速和表面流速之间理论关系,并对5种典型的油水两相流进行了实验,验证了理论正确性[54]; 超声波多普勒检测计算出的速度并非总的表面流速,为解决该问题,2017年,该团队建立了多普勒能谱模型,确定了计算模型[55]; 为满足实际需求,2018年,该团队对油-气-水三相进行了连续超声多普勒检测,平均流速的检测相对误差小于5%[56],检测设备满足工业检测需求; 2019年,该团队对三相流进一步分析,并对多普勒信号进行了时频分析,最终得到相速度,该方法为相速度的解算提供了新方案[57]。该团队还对脉冲多普勒检测也进行了研究,通过修正Nikuradse系数得到了油水两相的管道速度分布[58],如图6(d)所示。2023年,天津大学Zhai等[59]结合脉冲回波和超声波多普勒,实现了段塞流的速度分布与液膜厚度的同时测量,探索出了多种原理结合的解算算法。

表3总结了超声波多普勒气泡检测研究现状。由表3可知,超声波多普勒技术主要应用于流速的测量,且多为脉冲多普勒检测技术。并且连续波多普勒检测技术可用于流型识别。此外,超声波多普勒气泡检测使用的传感器主要为单频或多频压电传感器,检测管道直径一般大于20 mm,检测介质一般为水或油水混合物。

综上,超声波多普勒技术在火箭推进剂管道气泡检测中具有很好应用前景,尤其是脉冲超声多普勒检测。但脉冲超声多普勒气泡检测存在速度与距离的限制,目前研究者正在致力于寻找解决方法[50],例如:采用多频超声传感器检测气泡流速。单一的超声波多普勒检测技术难以实现气液分布精准重建以及精准气含量检测[42]。因此,超声波多普勒技术与其他技术结合形成多模态的检测技术是目前需要发展的方向。超声多普勒大多生成的结果为一维速度分布。为实现截面速度动态检测,国内外研究者正致力于开发截面二维/三速度分布的解算的算法[57]。

图7为超声波衰减管道气泡检测原理图。如图7(a)所示,当超声波在无气泡的管道中传播时,超声波传感器接收到的电压为U1。如图7(b)所示,当超声波在有气泡流动的管道中传播时,超声波传感器发射出的超声波会被气泡反射和吸收,接收电压U2相比U1会出现差异。由于直径不同的气泡对超声波反射和吸收能力不同,可以根据超声波传感器接收到的幅值对气泡尺寸、管道气含量等参数进行检测[60]。超声波衰减中超声波传感器布置方式包括一个发射器和一个接收器以及一个发射器和多个接收器。此外,根据理论推导或实验检测数据拟合尺寸曲线,可以实现气泡尺寸大小等参数的定量评定。

超声波衰减已广泛应用于石油勘探、生物医疗、深海钻井等领域。随着社会的进步,国内外研究学者研究的重点主要在信号的高效处理、多频超声换能器开发、多模态技术结合等方面。

国外在超声波衰减气泡检测研究较早,相关技术较成熟[61]。1998年,卢布尔雅那大学Horvat等[62]使用激光超声的方法对静水中气泡直径进行了检测,结果表明:超声波振幅衰减和气泡直径具有正相关关系,开拓了超声波幅值法气泡检测。随着计算机等技术的发展,2016年,巴西Figueiredo等[63]利用神经网络处理超声波衰减数据,训练出了能够实现流型识别与气体体积分数测量的神经网络,为实际生产的气泡检测提供了可行方案。2020年,该团队发现脉冲回波强度与气液两相流的流型之间的关系,构建了复杂流型识别模型,图8(a)为测试的部分复杂流型,模型准确率最低为92%[64],为后面的幅值分析研究提供新方向。超声波幅值气泡检测,会有多个回波,检测通常使用第一回波,并未对后面回波进行研究。直至2021年,韩国庆北大学Na等[65]对垂直管道气泡进行检测,通过对脉冲回波信号分析可知,气含量越大第五峰回波电压幅值越小。2021年,意大利地中海大学Carotenuto等[66]提出了一种新型测距方法,利用空气中超声波信号存在频率选择性衰减的效应,测量了发射器和接收器之间距离,为超声波在气泡中衰减提供了有关依据。此外,2023年加拿大多伦多城市大学Sojahrood等[67]探究了气泡介质中声速和衰减的压力依赖性,提出了非线性模型,结果表明:当压力增大时,声速增大,衰减增大,探索出了多种影响因素下超声波检测的优势。

国内,超声波衰减法一直是研究的重点。早在2005年,高永慧等[68]对超声波在气液两相流衰减进行了研究,利用声衰减对含气量进行了检测,测量结果的最大相对误差仅为2.8%。2008年,大连理工大学王兴国等[69]对薄膜介质超声波反射衰减进行了研究,建立了超声波在薄膜介质中传播衰减的评价方法,提高了低频超声波检测厚度的分辨率。2012年,西南石油大学刘飞等[70]对超声波在钻井液中的衰减进行研究,超声波衰减随着颗粒直径、传播距离等增大而增大。2016年,中国计量大学罗冰[71]分别使用超声波反射法和透射法对管道气泡进行检测,指出超声波衰减简便且能实现流型识别,明确了超声衰减的优势。2016年,天津大学苏茜等[72]对油水两相中超声波衰减进行了实验,实验结果表明随着含油率增加,幅值衰减一直增加,幅值衰减速率呈现先增大后减小的趋势,拓宽了液-液两相流相含率的检测手段。为进一步探究不同频率超声波在水中的衰减情况,2020年,北京理工大学程明等[73]对高频超声的衰减特性进行了实验研究,得知频率越高,衰减越快,传播距离越短。多种原理结合可以显著提高超声波检测的能力,2022年,天津大学Ren等[74]开发了脉冲透射超声波传感器与双光纤探头系统,利用超声波衰减原理实现了气含量检测; 次年该团队将超声波透射和反射结合[75],开发了一种双模超声传感系统,并针对段塞流进行气含量检测,测量结果平均相对误差为5.17%,验证了多种原理结合能提升检测精度。2023年,西安交通大学Yuan等[76]利用电容式微机械超声波传感器(CMUT)对管道气泡进行检测[见图8(b)],根据阵列声压理论推导出气泡直径和超声波衰减电压之间的关系,实现了管道气泡定量检测,拓宽了电容式微机械超声波传感器的应用场景。2014年,北京理工大学Wen等[77]提出使用超声波衰减法对推进剂填充管道的气泡检测,分析了不同流速、不同尺寸对气泡检测的影响,构建出了超声波衰减与气泡尺寸的关系,为液体推进剂气泡检测提供了研究基础。

表4总结超声波衰减气泡检测研究现状。从表4可知,超声波衰减气泡检测主要集中于气含量的检测,还可以对气泡直径以及流型进行检测。超声波衰减气泡检测使用传感器主要以传统压电换能器为主,使用超声波主要类型为脉冲超声波,检测管道以直径20 mm以上为主,但随着器件的微型化检测管道直径也将越来越小。超声波衰减法气含率检测最低误差小于2.8%,精度较高。

综上所述,超声波衰减法在管道气泡检测方面已经取得了很大的进展,该方法已经在常温液体推进剂管道中的气泡检测进行了应用。随着对检测精度和检测能力的要求越来越高,超声波衰减法已经开始向多模态、与机器学习结合、多参数感知等方面发展。

由于不同介质的声阻抗各异,超声波在不同介质中的衰减和波速等特性不相同。如图9所示,在超声波管道层析气液两相流检测中,管道均匀布置一定数量的超声波传感器[78]。每个超声波传感器均可以发射超声波和接收超声波。一个或多个超声波传感器发出脉冲超声波,超声波会在管道内部传播。当遇到气泡时,超声波会发生反射、衰减等情况。随着时间的推移,超声波传感器接收到回波。当超声波发射和接收的传感器位置已知时,超声波的传播路径也是已知的[79]。根据回波信号中的衰减、飞行时间等数据重建传播路径上的声阻抗,进而实现管道截面气泡的成像。根据所需的重建数据不同,超声波层析成像分为透射型层析成像、反射型层析成像和双模层析成像。

图9 超声波层析成像检测装置[78]

Fig.9 Ultrasonic tomography detection device[78]

为提高计算速度和精度,国内外研究者开发了多种超声波层析成像路径反演算法,例如:滤波反投影、基于模型的重建、时间反演重建等[80]。滤波反投影法具有精度高、计算速度快、算法简单等特点,被广泛应用于工业多相流检测当中,但该方法对投影数据的完备性要求较高。对于投影数据的完备性,可以通过选择合适的换能器数量和尺寸解决[81]。接下来,本文对滤波反投影法中比较重要的概念——傅里叶切片定理进行简要介绍。

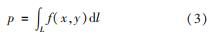

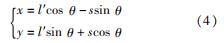

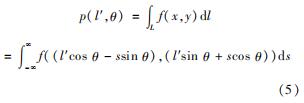

如图 10所示,假设f(x,y)是定义在R2上的任意函数,L是定义在R2上的任意直线。那么函数f(x,y)沿L的线积分为

根据图 10可知,直线L的参数方程为

式中:l'为直线L距离原点之间的距离; θ为直线L法线与x轴之间的夹角。

将直线L的方程代入线积分中,得

式(5)为f(x,y)的Radon变换,也是傅里叶切片定理的基础。傅里叶切片定理指的是将一维傅里叶变换看做是二维傅里叶变换的一个切片。因此,傅里叶切片定理是将一维傅里叶变换与二维傅里叶变换联系在一起的纽带。

根据上面的理论,令f(x,y)为重建物体,p(l',θ)为沿距离原点之间距离为l'和法线与x轴之间的夹角为θ的直线L的投影。图 11为傅里叶切片定理原理图,图中指出投影p(l',θ)的一维傅里叶变换为F(u,ν)[f(x,y)的二维傅里叶变换]的一个切片。该切片与u轴的夹角为α。

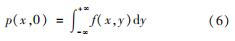

坐标(x,y)可以通过旋转坐标系的方法变为(s,l')。因此,为证明该理论的正确性,令投影平行于y方向,即投影为

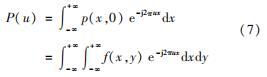

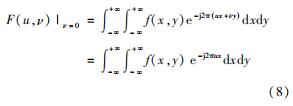

对p(x,0)两边同时对x做傅里叶变换,得到

对f(x,y)进行二维傅里叶变换,且ν=0,有

对比式(7)和式(8)可知,等式两边等价。因此,物体在任意方向投影的傅里叶变换等同于物体在相同方向的二维傅里叶变换。为获得原有物体的二维傅里叶变换,需要收集0~π内足够的投影,再通过二维傅里叶逆变换即可得到原有图像。

自1963年层析成像技术被提出以来,该方法受到了国内外学者的广泛关注。目前,已经发展出多种层析成像技术,例如电容层析成像、电阻层析成像、X射线层析成像和超声波层析成像等[82-83]。其中,超声波层析成像因其非侵入性、无辐射、结构简单和成本低廉等特点,广泛应用于工业无损检测、医学成像、食品检测等领域[78]。目前,国内外研究者对超声波层析成像的研究主要集中在提高分辨率、精度和检测速度等方面。

在国外,1979年,美国国家材料标准研究中心Norton等[84]利用超声波散射数据进行层析重建,分析3种发射方式与重建方法,并最终实现计算机模拟,为后续超声波层析层像的研究打下了基础。2010年,马来西亚佩蒂斯大学Ayob等[85]采用超声层析成像的方法对管道中直径2.5 mm小气泡进行检测,超声波探头布置在管道外围[见图 12(a)],实现了超声波层析微泡非侵入式检测,成像结果如图 12(b)所示。为满足实时监测需求,2016年,德国波鸿鲁尔大学Langener等[86]采用32个超声波换能器环形阵列对管道气液两相流进行了检测,利用反射层析成像实现了管道气液两相流实时成像,指出减少探头重建图像质量会减低,但实时性会提高。2021年,日本神户大学Murakawa等[39]开发了基于超声波反射的高速层析成像系统,对二维截面图像处理构建出气泡伪三维图像,依赖于大发散角的传感器使得重建图像速度最高为1 000帧/s,极大提高了检测的实时性。2024年,该团队采用相同的方法对不同磁场下镓合金气泡链运动进行了分析,实现了检测算法的技术转移[87]。2023年,哥伦比亚大学Angerer等[88]设计了一种44度发散角的电容式微机械超声波传感器(CMUTs),指出了基于CMUTs的3D层析成像实现的可能性。2018年,德国ISAT的Becker等[89]应用了一种特殊的封装设计来优化超声波传感器的电气连接和机械耦合,实现了毫米级别分辨率和500 Hz的采样频率的低温有液体推进剂气泡检测,验证了超声波层析成像检测技术在低温液体推进剂气泡检测的可行性。

在国内,早在1996年,天津大学徐立军[90]已经开发了一套气液两相流管道检测系统,利用超声波层析成像的方法,实现了管道气泡二维截面成像。2014年,天津大学Xu等[91]对不同层析成像算法进行研究,利用透射型超声波层析对管道气泡进行了检测,指出了透射型层析成像对气泡直径的分辨率高。2017年,西北工业大学Li等[92]提出了一种新的灵敏度矩阵构建方法,改进了原有线性反投影算法,仿真结果表明改进后重建的重建图像与真实图像接近程度大于88%,极大提高了层析成像的解算精度。2020年,Li等[93]又提出了一种提高超声波层析成像质量的方法,图 12(c)为接收电对比图,采用双激发法(DEM)接收电压更大,因此成像效果更好。2019年,天津大学Tan等[94]设计了一套工业多相流超声波层析成像装置,该装置采用超声波透射/反射双模的方法,实现了夹杂物位置和尺寸成像,实现了工业化超声波层析成像的应用。2024年,天津大学Zhai等[95]利用层析成像对油气水三相进行检测,设计了一种超声波传感器分布排布方式[见图 12(d)],对超声波的衰减和接收进行处理,经实验验证,该方法能够实现气含量的检测,实现了复杂管道流动状态的检测。

表5总结了超声波层析气泡检测的研究现状。由表5可知,换能器数量越少管直径越少检测帧率越高,检测介质通常为水,检测分辨率尺寸最小能检测0.6 mm气泡,非侵入式双膜层析成像已经被开发用于气液两相流检测当中。

综上所述,超声波层析成像已经广泛应用于管道气泡检测。然而,目前超声波层析成像仍存在重建图像精度低[见图 12(b)]等问题[91-92]。因此,未来的研究应集中在以下几个方面:①开发简单且高效的反演算法; ②应用宽频域、高性能、轻量化的新型传感器; ③与电学检测技术等组合,形成多模态检测技术。

本文对用于火箭发动机的液体推进剂气泡检测进行了系统的阐述,本文主要内容总结如下。

1)总结了3种液体推进剂夹气成因:加注时加压气体溶解、输送时管道存在盲管、热泄漏。因此,为减少或抑制夹气的产生,应开发新型的加注方法减少或避免加压气体溶解; 合理设计管路避免管壁存在微结构和非必要盲管; 研究管道散热状态实时监测以防止热泄漏的产生。

2)介绍了微重力下液体推进剂气泡发展过程:在地面上,液体推进剂中气泡随着流速、转速等条件的变化而变化,不同条件下的气泡变化随机性性较强,难以实现数值分析; 相比地面,微重力环境下的液体推进器管道内更容易产生大气泡,而且气泡分散在液体中。为避免大气泡的产生,应对液体推进剂气泡进行实时检测,为排气操作提供数据支持。

3)介绍了4种气泡检测的方法(图像分析法、电容检测法、X射线检测法、超声检测法),总结和对比了其优缺点,指出超声波气泡检测在液体推进剂管路中的优势。

4)介绍了3种超声波气泡检测方法(超声波多普勒、超声波衰减、超声波层析)。超声波多普勒主要可用于气泡速度、流型的检测。超声波衰减主要用于气含量、流型的检测。超声波层析主要用于气泡位置、气泡形状与尺寸检测。为实现液体推进剂气泡高精度、多参数检测,应将多种检测方法结合形成多模态检测,结合主要依赖的技术,最终实现检测目标。