基金项目:国家重点研发计划(2023YFB3209103); 陕西省自然科学基金(2022JQ-554); “两链”融合重点专项(2023-LL-QY-35)

作者简介:赵 阳(1999—),男,硕士研究生,研究领域为MEMS集成式力学传感器。

通信作者:韩香广(1988—),男,博士,副研究员,研究领域为发动机推力测量技术与特种压力测量技术。

1.西安交通大学,陕西 西安 710049; 2.西安航天动力试验技术研究所,陕西 西安 710100

1.Xi'an Jiaotong University, Xi'an 710049, China; 2.Xi'an Aerospace Propulsion Test Technology Institute, Xi'an 710100, China

attitude control engine; small thrust measurement; glass micro-melting; structural integration; integrated

DOI: 10.3969/j.issn.1672-9374.2024.06.005

液体姿控火箭发动机作为航天、导弹等飞行器的动力单元,承担了姿态调整、精密定位、快速机动、交会对接、分离制动等任务[1],其推力测试是检验发动机性能的一项关键技术。通过进行推力测试,可以为控制策略的修正以及装配精度的调整提供依据。因此,火箭发动机推力精确测试技术是各国国防领域的重点研究方向[2]。

目前国外已研制多种结构的六维力传感器,如积木式结构[3]、三垂直筋结构[4]、筒形结构[5]、十字结构[6-9]与环形结构[10]等,在实际的测试过程中,需要将传感器与发动机安装在推力测试平台上。其中,Kisler、HBM、GTM等公司生产的多维矢量力测试平台在航空航天领域应用较多,但这类传感测量平台需要定制,且由分离元件组装而成,为了保证每个支杆只受沿杆件轴线方向的拉力或压力,各个支杆通过球面副与上下平台连接,由于每个球面副需要分别调整和预紧,预紧力很难调整一致且容易产生间隙,所以该类测量方式对装配条件要求很高,整体结构复杂且价格昂贵[11]。

国内研究机构针对测试装置也进行了一系列研究。国防科学技术大学董洪强[12]设计了一套测力系统,采用大质量推力台架对测量平台的水平位置与高度进行调节,将应变式传感器布置在推力台架上实现推力的测量,测量原理简单,但是其传感器与过渡架和定架之间通过螺栓连接,并非一体化结构,安装引起的误差较大。大连理工大学Qin等[13]设计了一种小推力测试装置,主要由推力测功机、基架、连接架和数据采集处理系统组成,将火箭发动机喷火时产生的推力转换为连接架与基架表面的静摩擦力,采用剪切模式的压电石英传感器进行测量,可以测量5~20 N的推力,动态测试性能较好,但是压电式传感器无法进行长时间的静态推力测试。北京强度环境研究所[14]设计了一种六维力试验台,结构外观呈轮辐式,传感器的施力机构和受力机构通过内环与外环上的固定孔进行连接,在传感器的八根变形梁上布置应变片,通过测量各梁的形变,获得传感器受到的力与力矩,结构简单,可以同时测试动态与静态推力,但是测量精度为±2.6%FS。此外还有采用磁悬浮试验台架[15]以及激光干涉测量法[16]等方法对火箭发动机的推力进行测量。

综上所述,现有火箭发动机推力的测量方式整体结构较为复杂,较难同时实现发动机的静态与动态推力测量,亟需研究一种新的方法提升火箭发动机推力测量的准确性。

通过前期试验与分析,目前小推力姿控发动机的推力测量存在的主要问题有以下3点。

1)推进剂供应管路一端直接与发动机相连接,另一端与外部固接,点火时产生的推力导致发动机发生位移,此时管路会对发动机的位移产生约束,其约束力会“消耗”掉部分推力,导致实验室内测量的推力不能准确反映发动机实际工作过程的推力,如图1所示。

2)由于黏结式应变片的蠕变以及动态响应不足[17],测量的推力相对燃烧室压力有较大偏离,如图2所示。

3)由于压电式传感器无法适应长时间的试验,而应变式矢量力传感器为了保证侧向推力的准确性,存在局部强度较弱的情况,在高频交变载荷下容易发生破坏,严重时会导致试验失败。

本研究针对推力为50 N的小推力姿控发动机,提出了一种管路-轮辐一体化结构,将推进剂供应管路部分集成在推力测试架上。该结构由定架、动架、敏感梁与推进剂供应管路这4部分组成。

1)定架:通过其上的固定螺栓孔与测试台架连接。

2)动架:用于连接转接架与发动机,在推力测量中承受发动机的轴向推力而产生位移。

3)敏感梁:对称布置在定架与动架之间,其中“山字形”截面区域起主要支撑作用,增加整体刚度,在应力集中区域布置应变片,如图3所示。

4)推进剂供应管路:连接外部管路,输送推进剂至发动机燃烧腔室。

小推力姿控火箭发动机推力测量的整体系统结构如图3所示,首先将一体化推力测试架通过螺杆固定在测试台架上,之后将转接架与一体化推力测试架的动架固连,最后将小推力姿控火箭发动机与转接架的两根连杆通过螺杆进行连接,外接管路的入口处则焊接在一体化推力测试架动架上,与测试架上的推进剂供应管路连通。点火时,热气流高速从火箭发动机尾部喷出,产生的反作用力向前推动发动机,发动机与转接架同时向前移动,将推力传递至一体化推力测试架上,使动架与定架发生相对位移,导致敏感梁上的应变片发生形变,电阻发生变化,最后通过惠斯通电桥将电学信号进行输出。

该结构将管路集成在一体化推力测试架上,可以通过结构设计提升推进剂供应管路的刚度,减小推进剂供应时引起的振颤,使测量结构能够承受高频交变载荷的作用,同时,由于管路与测试架集成在一起,可以与动架一同产生位移,消除了管路约束带来的影响。

推进剂供应管路设计为内径4 mm、外径6 mm的圆柱形管路。其结构有多种形式,分为直线形、圆弧形与S形,如图4所示。

在COMSOL仿真过程中依次完成参数设置、材料添加、三维建模、添加固体力学物理场、网格划分、研究以及结果分析。首先绘制出不同结构下的三维模型,并添加不锈钢材料。施加的固体力学物理场中,设定线弹性材料为各向同性,在定架处添加固定约束,并在动架表面施加50 N的边界载荷。在网格划分中非敏感梁部分设置为较细化自由四面体网格,在敏感梁上设置极细化自由四面体网格,并采用拆分最长边的方式细化2次,在保证精细划分的同时减小网格单元个数,使仿真数据收敛。

在不同管路形状下,对推力测试架进行全量程下的静态加载测试和结构固有频率进行仿真,结果对比如表1所示。从结果可以看出直线形结构的推力测试架刚度大,一阶特征频率高,应力集中区域的应力值很小,传感器灵敏度下降严重。而圆弧形结构的推力测试架刚度小,在高频交变载荷作用下传感器漂移严重,因此以上两种结构均无法满足实际测试需求。对于S形结构,该结构的一阶固有频率为289.82 Hz,刚度介于直线形与圆弧形结构之间,能承受高频交变载荷的同时还能有足够高的灵敏度,应力分布也更加均匀,所以最终选用S形结构作为管路的结构。

采用单一变量法对敏感梁宽度与应力集中区厚度这两个参数对应力集中区域的y向平均应力以及推力测试架一阶固有频率测试结果的影响进行了仿真分析。

首先固定应力集中区厚度,改变推力架敏感梁的宽度,变化范围为7~14 mm,分析y向拉/压应力值与一阶固有频率随敏感梁宽的变化,如图5所示。从图5中可以看出随着梁宽的增加,一阶固有频率增大,但是会导致拉/压应力差值减小,传感器的输出灵敏度降低。因此,综合考虑推力测试架的性能要求,将敏感梁宽度设置为10 mm。

其次,固定敏感梁宽度,将应力集中区厚度从0.5 mm增加至1.5 mm时,y向拉/压应力值与一阶固有频率的变化如图6所示。从仿真结果中可以看出,随着应力集中区厚度的增加,推力测试架的一阶固有频率值逐渐增大,但是拉压应力差值的变化趋势为先增大后减少,在厚度为0.8 mm时差值达到最大,因此确定应力集中区厚度为0.8 mm。

综上所述,通过结构的设计与参数的优化,选择S形管路结构,并将敏感梁宽度和应力集中区厚度分别设置为10 mm和0.8 mm。随后选用不锈钢作为加工材料,由于使用传统机械加工方式进行制造较为困难,而增材制造“逐层堆积” 的制造方式可实现高度复杂结构的自由生长成形[18],所以采用选择性激光熔化(selective laser melting)的方式制造了一体化推力测试架,实物图如图7所示。

在高精度传感器的制备过程中,敏感单元直接影响传感器的输出性能、使用寿命、灵敏度等性能[19]。相较于其他类型的应变片,绝缘衬底上硅(silicon-on-insulator)应变片晶体缺陷与杂质少,具有更高的机械强度和稳定性,在热处理和冷却过程中不会出现断裂,半导体应变片寿命长,可以达到几十年以上,且不易受到外界干扰,保证了测量的稳定性和可靠性,厚度可以控制得更加精确,从而实现更好的应变效果。其次SOI应变片电学性能优良,可以更好地满足测量需求,因此在高温压力传感器中应用广泛[20]。本传感器选用的应变片尺寸为1.56 mm×0.48 mm,应变栅的线宽为25 μm。

传统的黏结式应变片黏合层为有机胶黏剂,如图8(a)所示,会产生蠕变,使用温度范围窄,并且应力在传递过程中损失较为严重,影响测量的准确性。针对上述问题,本研究采用玻璃微熔技术将应变片与敏感梁烧结在一起,如图8(b)所示。

本研究使用的玻璃熔块黏接材料可以最大限度地减少蠕变引起的误差,提高传感器的灵敏度与动态响应性能[21-22]。

根据敏感梁的形状,丝网印刷网版的丝网面积为8 mm×3 mm的矩形区域,两侧的圆孔用于丝网印刷时敏感梁和网版的对准,丝网印刷网版选取200目。

为保证应变片更好地嵌入浆料层中,采用双层丝网印刷,在基底上进行两次印刷。经过上述烧结工艺,成功制备出60 μm厚的浆料薄层,涂层表面光滑无气泡,可以较好地实现应变片与敏感梁的紧密结合。在玻璃浆料的作用下,当敏感梁表面变形时,应变片同位变形,从而实现高精度推力测量。

将4个应变片分别布置在推力测试架的4处应力集中区域上,由于不同位置的应力集中区域分别承受拉/压应力,从而构成惠斯通全桥。将应变片的电极与柔性电路板(flexible printed circuit,FPC)上的沉金焊盘通过金丝引线进行连接(见图9),之后在FPC的后端通过焊锡将低阻导线焊接在沉金焊盘上,如图 10所示。

在对推力进行标定测量的过程中,将一体化推力测试架固定在由型钢拼接搭建成的测试台架上,利用水平仪和调平支脚将测试台架整体调平,使用标准砝码模拟轴向力进行推力标定,整体的测试平台如图 11所示。测试使用的仪器设备为DAC6510数据采集系统(测量桥路电压与采集数据)、2612A数字源表一台(桥路供电)、笔记本电脑一台。

推力测试架的量程为50 N,在室温下从空载至满量程每隔10 N进行测试,进行2次反复升降程测试,记录输出电压的变化,得到传感器在室温下的静态测试结果,如图 12和表2所示。表征传感器静态压力特征的指标主要有线性度、迟滞性、重复性、综合精度、灵敏度等,根据所测得的实验数据,计算相应指标。

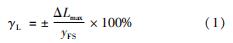

在力传感器中,为了测试标定和数据处理方便,得到的输入输出关系为线性。在非线性误差不大的情况下,通常采用直线拟合的方法来实现线性化,在采用直线拟合线性化时,输入输出的实际测量曲线与其拟合直线之间的最大偏差,就称为非线性误差或线性度,通常用相对误差来表示,即

式中:ΔLmax为最大非线性误差; yFS为满量程输出。

根据实际测试数据计算出非线性误差为γL=±0.45%FS。

传感器在正反行程中输入输出曲线不重合的现象被称为迟滞,迟滞误差又被称为回程误差,一般以正反行程中输出值的最大偏差与满量程输出的百分比表示,即

式中ΔHmax为正反行程中输出值的最大偏差。

根据实际测试数据计算出迟滞性误差为γH=±0.40%FS。

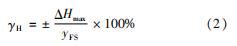

重复性是指传感器在相同环境条件下,输入量按同一方向在全量程范围内连续多次变化时所得到特性曲线的不一致程度。

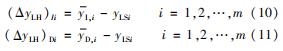

重复性误差为随机误差,通常用标准偏差表示。其计算方法为首先计算得到各检定点上正反行程子样标准偏差,即

式中:SI,i为第i个校准点上正行程校准数据的子样标准偏差,i=1,2,…,m,下同; SD,i为第i个校准点上反行程校准数据的子样标准偏差; yI,ij为正行程第i个校准点上第j次测量数据; yD,ij为反行程第i个校准点上第j次测量数据; y^-I,i为正行程第i个校准点上数据的算术平均值; y^-D,i为反行程第i个校准点上数据的算术平均值。

传感器在整个测量范围内的标准偏差,其计算方法为将以上子样标准偏差求平均值,并进行开平方,即

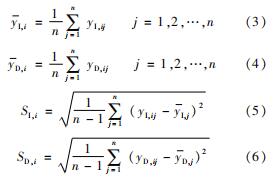

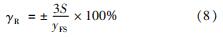

传感器的重复性表示为其随机误差的极限,其计算方法为

根据实际测试数据计算出重复性误差为γR=±0.16%FS。

传感器的基本误差计算公式为

A=±(γR+γLH) (9)

式中γLH为传感器的系统误差。采用最小二乘直线为工作直线的压力传感器,计算各检定点正行程输出值的算术平均值和反行程输出值的算术平均值,分别与最小二乘直线相应的yLSi之间差值,按式(10)与式(11)计算。

|ΔyLH|max为式(10)~式(11)所有数据中绝对值最大的值,系统误差计算式为

根据实际测试数据计算出基本误差为A=±0.62%FS。

最终通过计算分析,传感器的非线性为±0.45%FS,重复性为±0.16%FS,迟滞性为±0.4%FS,基本测量误差为±0.62%FS。现有测量方法对比如表3所示。

本文提出了一种新型小推力姿控火箭发动机的推力精确测试方法,设计了一体化推力测试结构,将管路集成在推力测试架上,减少了管路约束与振动对推力测量的影响。采用玻璃微熔技术在不锈钢基底上制备了敏感单元。传感器测试结果表明该结构具有理想的性能。该方法为小推力姿控火箭发动机的推力测量提供了重要方法和途径。