基金项目:航天科技集团第六研究院共性基础研究项目(2022Tm GJ5001-M)

作者简介:黄欣磊(1990—),男,硕士,工程师,研究领域为无损检测技术。

通信作者:闫明巍(1974—),男,高级工程师,研究领域为无损检测技术。

1.西安航天发动机有限公司,陕西 西安 710100; 2.西安航天动力研究所,陕西 西安 710100

1.Xi'an Space Engine Company Limited, Xi'an 710100, China; 2.Xi'an Aerospace Propulsion Institute, Xi'an 710100, China

small-diameter pipe; weld; X-ray; automatic detection; digital imaging; rocket engine

DOI: 10.3969/j.issn.1672-9374.2024.06.012

在液体火箭发动机生产制造过程中,导管是应用极其广泛的一大类部件,其承担着输送推进剂和高压气体的重要作用,被喻为发动机的“血管”[1-4]。导管部件一般由接头与弯管焊接组成,在其入口端和出口端分别存在一条焊缝,导管二维结构示意图如图1所示。

长期以来,导管焊缝主要采用X射线胶片照相方法进行检测。然而,由于发动机导管特殊的空间异形结构,在对其焊缝从多个角度进行射线透照的过程中,导管很难摆放到符合标准要求的检测角度,且在透照布置时胶片难以贴紧焊缝,因而检测人员不得不花费大量时间用“工装支、木块垫、夹子夹、铅皮压”等操作来对导管进行位置固定,如图2所示,由此导致检测效率很低,检测一致性较差。同时,X射线胶片照相方法流程复杂,人员劳动强度大,检测灵敏度受胶片、透照布置、显影及定影条件等多种因素影响,检测返工率较高[5-8]。面对当前高密度的航天发射需求,低下的检测效率已成为制约航天产品按时交付的瓶颈因素之一[9]。

近年来,X射线数字成像技术的快速发展为解决上述问题提供了新的方向。与胶片照相方法相比,数字射线具有快速、准确、直观、成本低廉、检测灵敏度高且可靠性强等优点[10-13]。任文坚等[14]针对液体火箭发动机推力室钎焊缝的检测难点,开展了数字射线检测工艺研究,与单黎波等[15]使用的胶片照相方法相比,省去了胶片裁剪、包裹、洗片及底片归档等多个环节,提升了检测效率,增强了检测可靠性。王东等[16]以核电工程领域广泛应用的小径管焊缝为研究对象,分别使用数字射线和胶片照相进行检测对比,结果表明:数字射线的检测灵敏度和图像信噪比均优于胶片。液体火箭发动机导管规格种类多、三维空间走向复杂,针对此类产品,采用数字射线技术尽管在一定程度上缩减了胶片照相烦琐的检测流程,提升了检测质量,但仍然无法解决导管透照布置难和检测姿态控制复杂的难题。

因此,本文以液体火箭发动机小直径导管为研究对象,针对导管的空间异形结构特点,研制和开发导管焊缝柔性检测系统,对不少于500种发动机导管开展数字射线自动化检测工艺研究,探索复杂产品进行数字射线自动化检测应用的可行性,并验证检测效果。

导管焊缝柔性检测系统由1台主控PLC控制单元与机器人、视觉等6个执行单元组成。系统信息交互采用TCP/IP工业以太网高速现场总线网络,硬件组网如图3所示。

X射线机为MXR-225型小焦点射线机,焦点尺寸不大于1.0 mm。最高管电压为225 kV,调节步进不大于0.1 kV; 最大管电流为10 mA,调节步进不大于0.01 mA。

数字探测器为1515DXT型数字平板探测器。平板大小为150 mm×150 mm,像素尺寸为0.127 mm,有效矩阵为1 152×1 152、576×576,可接受能量范围为40~225 kV。

图像数据采集处理系统为自主研发的处理软件,主要功能包括图像灰度调节、锐化处理、直方图分析、信噪比及分辨率测定等,软件系统可检出不小于0.1 mm的焊缝缺陷。

视觉相机为CA-H2100M型高精度智能相机,识别精度不大于0.05 mm,有效像素为2 100万,传输时间为110 ms。

视觉软件系统的主要功能包括工件标定、识别和坐标系转换等,可满足不少于500种发动机导管产品的识别要求,并能与机器人进行实时通信。

将待检导管单根或批量摆放在铅房窗口的托盘上,机器人将托盘整体移载至铅房内拍摄位进行视觉识别。通过视觉相机发送的导管轮廓及点位坐标信息,机器人自适应切换相应规格夹手,抓取导管移送至X射线机与数字探测器之间的预定点位,系统自动调取检测参数程序进行焊缝检测。检测完毕的导管暂存于周转区托盘上,随后机器人再次前往拍摄位托盘抓取剩余导管逐根检测,直至全部导管检测完毕,X射线机停止出束,铅房窗口自动打开,机器人将周转区托盘送出铅房,整个检测过程结束。检测系统实时生成焊缝数字图像,检测人员可通过处理软件对图像进行优化,直接在计算机显示器进行缺陷评判。系统运行流程图如图4所示。

试验样件为外径≤20 mm,壁厚为1 mm的钛合金和不锈钢导管若干; 3 mm厚不锈钢试板一块。所用检测设备为上述导管焊缝柔性检测系统。

液体火箭发动机小直径导管的特点主要体现在规格种类多和三维空间走向复杂两方面,针对此类产品,实现自动化检测的关键点在于不同导管进行无序或无方向性摆放时,机器人始终能够快速实现自动识别并对导管特定位置进行抓取。由于发动机导管普遍具有空间结构,当摆放在平面上时,翘起在空中的部分随着摆放位置的不同,投影存在一定的偏差,发送的导管实时坐标会发生变动,不利于机器人准确识别和抓取。因此,在编程和构建视觉模板时,首先应根据不同导管的轮廓特征划定有效识别区,并对识别区内特征点位进行标定,同时,沿着导管轮廓外围向内绘制信号屏蔽区域,使视觉系统只识别导管边缘区域点位。该方法的目的是通过减少识别面的点位信息,缩短传输时间,提升识别速度,且对识别精度不会产生影响。导管视觉编程轮廓绘制图如图5所示。绿色线条的划定区域为视觉识别有效区,红色线条包裹区域为信号屏蔽区,特征点位均位于红色线条与绿色线条之间。视觉编程完成后,将单根导管在视觉相机下以模板姿态摆放,在该姿态下对导管进行任意平移或旋转操作后,识别相似度仍能达到99%以上,机器人可根据实时坐标信息对导管进行精准抓取。

当前,航天产品正从传统定制化生产模式逐步向批量化生产模式过渡,同种导管每批次送检数量较大,单根导管单独上料的产品输送方式会在一定程度上降低检测系统的运行效率。为使检测系统实现批量化检测,首先应保证视觉系统对多根导管产品的准确识别。当多根导管随上料托盘被移载至视觉相机下时,视觉软件可通过图像自动分割对托盘上不同位置放置的导管分别进行快速识别,并利用以太网实时向机器人传输全部导管的数量、相似度及点位坐标等信息,机器人会根据每根导管的相似度数值按由高到低的顺序逐根进行抓取送检。需要注意的是,由于部分发动机导管的空间结构过于复杂,在托盘上进行多根摆放时,空间投影会对周围临近导管造成点位坐标干扰,视觉软件的识别相似度会因此出现较小幅度的下降,相似度数值低于视觉模板判定条件的阈值时,机器人将无法有效抓取导管。对于此类情况,若导管相似度最低数值与模板判定条件阈值差异较小,则可适当将阈值调低,使最低相似度大于判定条件的阈值即可; 若相似度数值与模板阈值偏差过大,则需重新编制视觉模板或根据导管的空间结构特征减少托盘上导管的放置数量。

机器人根据视觉信号抓取导管后,按照系统规划路径将导管移送至X射线机下进行检测,导管透照姿态完全由机器人动作程序进行控制。不同导管产品由于其特有的空间异形结构,成像姿态存在显著区别。选取2种不同种类的钛合金导管,每种导管各6根,对同种导管选取任一姿态进行成像对比,结果见表2。

从表2中可以看出,检测系统对同种导管、同一透照姿态的检测成像完全一致,由此表明,检测系统的检测一致性达到100%。

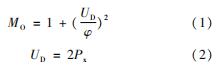

对于X射线数字成像技术,当探测器有效像素尺寸的两倍大于射线源焦点尺寸时,存在一个最佳的放大倍数,通过采用几何放大工艺可获得更高的图像分辨率[17-19]。MXR-225型射线机有0.80 mm和0.25 mm两种焦点尺寸可选,当选用大焦点时,由于像素尺寸的两倍小于焦点尺寸,进行几何放大在理论上反而会降低图像分辨率,因此,为获得更高的图像分辨率,应选用0.25 mm的小焦点进行检测试验,并依据式(1)、式(2)计算系统最佳放大倍数MO。

式中:UD为固有不清晰度; φ为焦点尺寸; Px为像素尺寸。

由式(1)~式(2)计算可知,当射线源焦点尺寸为0.25 mm时,系统最佳放大倍数为2。同时,对于探测器像素尺寸已经确定的检测系统,可通过选用小焦点射线源来提升放大倍数,从而获得更高的图像分辨率。然而,小焦点射线源虽然能够带来更高的图像分辨率,但在实际应用过程中,不能为了极致的图像分辨率而单纯追求更小的射线源焦点。这是因为焦点大小影响射线强度和均匀性,小焦点对于一些厚大产品的检测是不利的; 同时,射线强度过低将导致检测图像亮度和对比度同步下降,不利于图像的观察。因此,射线源焦点大小的选用首先应根据待检产品的规格特点来确定。本文所应用的检测系统针对的检测对象均为小直径薄壁导管,对射线强度的要求较低,因而选用0.25 mm的射线源焦点尺寸在理论上可以得到更好的检测效果。

为进一步验证射线源焦点尺寸为0.25 mm时检测系统的图像分辨率,使用ISO 19232-5双丝像质计对图像分辨率进行测量。为方便双丝像质计摆放,使用等效厚度3 mm的不锈钢试板进行测量试验。测量时将双丝像质计平行放置于试板表面,且与试板呈2°~5°夹角,射线源至探测器表面的距离为800 mm,至试板距离为400 mm,透照电压105 kV,通过采集数字图像,观察双丝线对来测定图像最小分辨率。双丝像质计分辨率检测结果如图6所示,从图6中可以看出,图像放大状态下,第11对丝的波峰与波谷差值已明显超过20%,表明采用几何放大透照工艺后,图像分辨率已达到D11。

检测系统的图像分辨率要求与待检产品的厚度相关,表3为不同厚度范围内双丝像质计对照表。根据GB/T 35394—2017《无损检测X射线数字成像检测系统特性》所述,探测器基本空间分辨率与其有效像素尺寸相当[20],通过在表3进行比对可知,探测器基本空间分辨率为D9。对于壁厚1 mm的小直径导管,双壁检测时,标准要求其双丝像质计应达到D10。由此表明:在不采用放大透照工艺下,检测结果无法满足标准要求。通过采用放大透照,可将图像分辨率从D9提升至D11,比标准要求高出一个质量等级。

液体火箭发动机小直径导管焊缝常见缺陷种类有气孔、裂纹、夹杂、未熔合和未焊透等。通过使用导管焊缝柔性检测系统对全部试验样管进行X射线数字成像检测,获得如图8所示的典型缺陷影像。由于检测系统图像采集与处理软件能够实现信号增强、主动降噪、图像分割、特征提取和局部放大等功能,因而从图8中能够清晰看出各类点状、线状缺陷的分布情况,尤其对一些细小缺陷的检出具有明显的技术优势。结合上文图像分辨率测量和检测灵敏度实验得出的结果进一步表明,检测系统输出的数字图像质量完全达到或超过标准要求。

此外,为更加直观地对两种检测技术的成像效果进行对比,使用X射线胶片照相方法和数字成像技术分别对同一缺陷样管进行检测试验,成像效果如图9所示。从图9可以看出,两种检测技术均能100%检出焊缝内部缺陷,且缺陷种类、数量完全相同。不同点在于:由于数字图像可以进行黑度调节和放大处理,在成像细节和图像清晰度上相对更好,缺陷也更易于分辨和评判; 同时,在缺陷尺寸的测量上,数字图像缺陷尺寸可通过软件自带工具实时测量,精准度更高。因此,X射线数字成像技术在一定程度上提高了导管焊缝检测的可靠性。

在检测效率上,导管焊缝柔性检测系统通过采用智能视觉识别、机器人自动控制、数字图像在线采集及处理等一系列先进技术,解决了火箭发动机各类空间异形导管快速识别和检测姿态精准控制的难题,实现了导管焊缝的高度自动化检测,单根导管平均检测时间由10 min缩短至90 s,检测效率得到显著提升。

1)通过研制液体火箭发动机小直径导管焊缝柔性检测系统及开展X射线数字成像检测工艺研究,实现了发动机导管焊缝自动化检测,检测灵敏度及图像分辨率均高于标准要求。

2)检测系统可实现不少于500种各类空间异形导管产品的自动识别、标定及坐标转换,并可根据不同导管的特征及规格自适应切换抓取夹具和检测参数,结合机器人送检路径规划与透照姿态编程控制,使检测一致性达到100%。

3)与胶片照相方法相比,采用导管焊缝柔性检测系统省去了标志制作、透照布置、暗室处理等多个环节,解决了长期以来存在的透照布置困难的问题,并将单根导管检测时间缩短至90 s,人员劳动强度显著降低,检测效率提升了5倍以上。