作者简介:杨晓辉(1986—),男,博士,研究领域为超高温结构复合材料体系设计、制备工艺及其性能

(西安航天动力研究所, 陕西 西安 710100)

(Xi’an Aerospace Propulsion Institute, Xi’an 710100, China)

C/SiC-ZrC composite; organic zirconium precursor; mechanic property; ablative property

备注

作者简介:杨晓辉(1986—),男,博士,研究领域为超高温结构复合材料体系设计、制备工艺及其性能

以PZC为有机锆先驱体原材料,采用A,B,C三种PIP工艺路线制备了不同ZrC含量的C/SiC-ZrC复合材料,并对C/SiC-ZrC复合材料的组成、微观结构、力学性能、烧蚀性能及作用机理进行了测试和分析。结果 表明,有机锆先驱体制备的C/SiC-ZrC复合材料烧蚀性能有大幅提高,但其力学性能却存在一定程度的下降,并且随着ZrC含量的增加,C/SiC复合材料的力学性能呈现出逐渐降低的趋势,其质量烧蚀率和线烧蚀率呈现出先减小后增大的趋势。

Taking PZC as the raw material of organic zirconium precursor, C/SiC-ZrC composites with different ZrC content were prepared by three PIP processes. The composition, microstructure, mechanical properties, ablative properties and mechanisms of the C/SiC-ZrC composites were tested and analyzed. The results showed that the ablative properties of C/SiC-ZrC composites prepared with the organic zirconium precursor have been improved greatly, but its mechanical performance has a certain degree of decline, and with the increase of ZrC content, the mechanical properties of C/SiC composites decreased gradually, but its mass ablation rate and linear ablation rate appear as decreasing trend at first and then increasing trend.

引言

高超音速飞行器的发展受到了越来越多国家的重视。近年来,美国相继试飞了X-33,X-43A和X51-A等多种型号的超高音速飞行器[1]。尤其是X-43A更是达到了9.68 Ma的飞行速度,成为世界上速度最快的吸气式动力飞行器,而热防护系统(Thermal Protection System,TPS)则是决定高超音速飞行器安全的关键因素。因此,热防护材料成为高超音速飞行器发展的基础,备受各国重视。

目前,热防护系统材料主要有:高温合金,金属基复合材料,树脂基复合材料,C/C复合材料,C/SiC复合材料,难熔金属碳化物、硼化物等[2]。其中,C/SiC陶瓷基复合材料因其低密度、抗热震、高比强、耐高温及抗氧化等优异性能而成为在该领域最有前景的热防护结构材料之一[3-4]。美国X-38上的许多关键部件如:热防护板、机翼前缘、头锥和襟翼等都应用了C/SiC陶瓷基复合材料[5]。英国Hotel航天飞机和法国Sanger航天飞机的热防护系统等也均采用了C/SiC陶瓷基复合材料[6]。

然而,由于高超音速飞行器的发展对热防护系统材料提出了更高的要求。实验表明,高超音速飞行器在大气中以5马赫速度飞行时,其鼻锥和机翼前缘部分的温度可达2 000 ℃[7]。但SiC材料在高于1 650 ℃时即会发生主动氧化而失去对碳纤维的保护,从而导致材料快速破坏失效,严重影响了C/SiC陶瓷基复合材料在高超音速飞行器热防护材料领域的应用[8]。因此,如何在保留C/SiC陶瓷基复合材料优异性能的情况下,提高其高温抗氧化、抗烧蚀性能,成为国内外学者研究的重点。其中,超高温陶瓷(Ultrahigh Temperature Ceramics,UHTCs)具有熔点高、热膨胀系数小、热稳定性好等突出优点而被广泛用来改性C/SiC陶瓷基复合材料,以实现提高其高温抗氧化和抗烧蚀性能的目的[9-10],形成超高温陶瓷基复合材料(Ultrahigh Temperature Ceramic Matrix Composites,UHTCMCs)。

本文主要通过研究有机锆组元改性制备PIP-C/SiC陶瓷基复合材料的力学性能、抗烧蚀性能的影响情况,从而获得ZrC先驱体改性C/SiC陶瓷基复合材料的基本工艺路线,进而不断拓展C/SiC复合材料在高超音速飞行器等热防护结构件的应用发展。

1 试验方法

1.1 原材料碳纤维预制体:江苏宜兴天鸟高新技术有限公司生产的3D针刺预制体,纤维体积分数为45% ;聚碳硅烷(PCS):苏州赛力菲陶纤有限公司,分子量为1 000~1 400 g/mol,软化点为160~260 ℃,氧含量<1.10%,陶瓷产率50%;聚碳锆烷(PCZ):中科院过程所,陶瓷产率35%。

1.2 试样制备3D针刺预制体试样需首先通过化学气相沉积工艺在碳纤维表面制备热解碳界面层,并分别按如下A,B,C三种制备工艺路线完成复合材料基体致密化过程,试样致密化工序完成后,分别按要求加工出尺寸为45 mm×7 mm×3.5 mm的弯曲性能测试试样及Ф30 mm×10 mm的烧蚀性能测试试样。

A工艺:前4次周期的浸渍溶液为PCS/PZC/xylene溶液,后面周期的浸渍溶液为PCS/PZC/SiC/xylene溶液,浸渍时间4 h,浸渍压力1.8 MPa,裂解温度为1 500 ℃,裂解时间2 h。

B工艺:前4次周期的浸渍溶液为PCS/xylene溶液,后面周期的浸渍溶液为PCS/PZC/SiC/xylene 溶液,其他工艺参数与A工艺保持一致。

C工艺:前4次周期的浸渍溶液为PCS/xylene溶液,后面周期的浸渍溶液为PCS/SiC/xylene溶液,其他工艺参数与A工艺保持一致。

1.3 测试方法参照GB/T25995-2010《精细陶瓷密度和显气孔率试验方法》进行C/SiC-ZrC复合材料的密度和孔隙率测试。采用3点弯曲法测试材料的弯曲强度,跨厚比为10,加载速率0.5 mm/min。参照GJB 323A-1996标准通过氧-乙炔烧蚀试验测试材料的质量烧蚀率和线烧蚀率,测试过程中通过红外测温仪记录试样表面的最高温度。

采用扫描电镜(Scanning Electron Microscopy,SEM,JSM-6700F)观察分析弯曲试样、烧蚀试样等材料的表面微观形貌,采用EDS能谱分析材料的元素组成,用X射线衍射(X-ray diffraction,XRD,Rigaku-D/max-2400,Cu-Kα)分析试样的物相组成。

2 结果与讨论

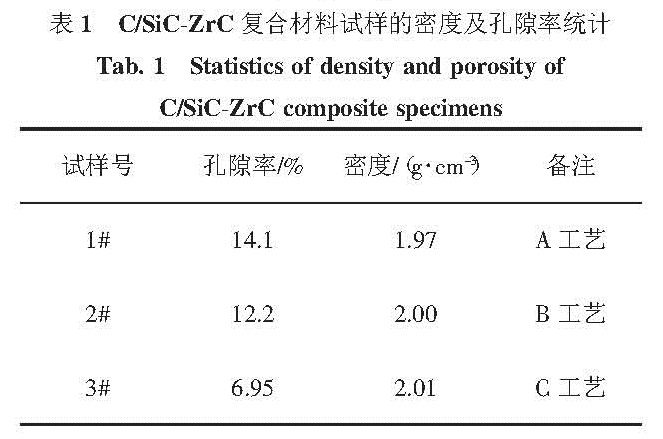

2.1 密度及气孔率表1为采取上述3种工艺路线制备的C/SiC复合材料试样孔隙率及密度对比情况。从表1中数据可以看出,添加ZrC改性组元后,A和B工艺制备的C/SiC-ZrC复合材料要比C工艺获得的C/SiC复合材料的孔隙率要有所提高,分析认为这是由于PCZ的陶瓷产率约为35%,而PCS先驱体的陶瓷产率能够达到50%,所以在同等浸渍次数下,PCZ含量较高的样品致密度增加得较为缓慢,导致材料的孔隙率较高。此外,3种工艺路线制备的材料孔隙率虽差异较大,但其密度并无较大差异,这是因为材料中ZrC密度(6.9 g/cm3)要远高于SiC密度(3.2 g/cm3)。

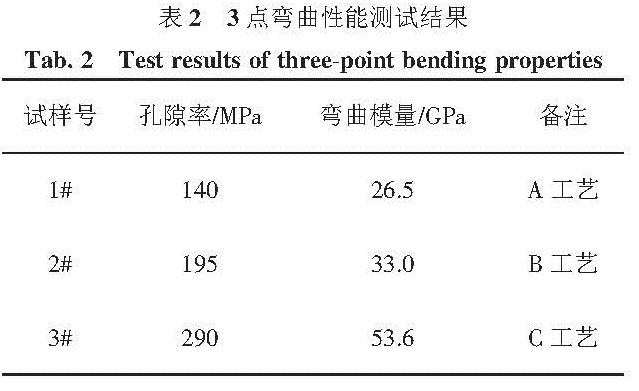

2.2 力学性能分析3种工艺路线制备复合材料试样的3点弯曲性能测试结果如表2所示。从表2中数据可以看出:A工艺制备得到的C/SiC-ZrC复合材料弯曲强度约为140 MPa,弯曲模量为26.5 GPa;B工艺制备的C/SiC-ZrC复合材料的弯曲强度约为195 MPa,弯曲模量为33.0 GPa;C工艺制备的C/SiC复合材料的弯曲强度约为290 MPa,弯曲模量为53.6 GPa。其中,A和B两种改性工艺制备C/SiC-ZrC复合材料的弯曲强度和模量分别相比C工艺而言降低51.7%和50.6%、32.8%和38.4%,说明向浸渍溶液中添加PZC先驱体会对C/SiC复合材料的力学性能产生不利影响,并且随着ZrC含量的不断增加,其改性C/SiC-ZrC复合材料的力学性能在一定程度上出现了逐渐降低的趋势。

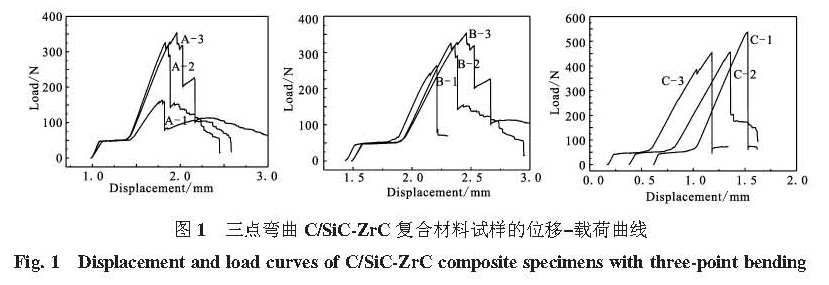

3种不同工艺制备3点弯曲试样的载荷-位移曲线如图1所示。从图1中可以发现,当A和B两种改性工艺制备的C/SiC-ZrC复合材料试样的弯曲载荷达到最大值后,其并没有出现如C工艺一样的“断崖”式下降情况,而是在下降过程中表现一定的反复、缓慢下降的特点,说明C/SiC复合材料中ZrC的存在有利于提高材料的断裂韧性,促使其断裂破坏模式逐渐向“假塑性”模式转变。

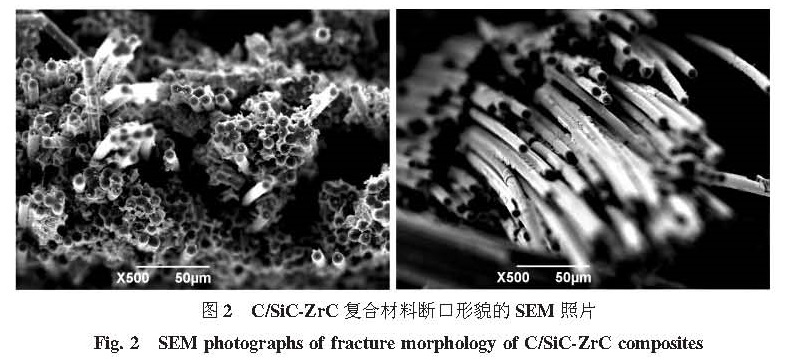

A和B两种改性制备工艺获得C/SiC-ZrC复合材料弯曲试样断口形貌的SEM照片如图2所示。从图2中可以看出,该两种C/SiC-ZrC复合材料试样在其断裂破坏过程中均出现了一定的纤维拔出现象,并且B工艺制备的C/SiC-ZrC复合材料试样受到弯曲载荷作用后有更多地纤维拔出,且拔出长度较长,说明ZrC含量的降低有利于提高材料的断裂韧性,这与图1中的载荷-位移曲线结果基本保持一致。

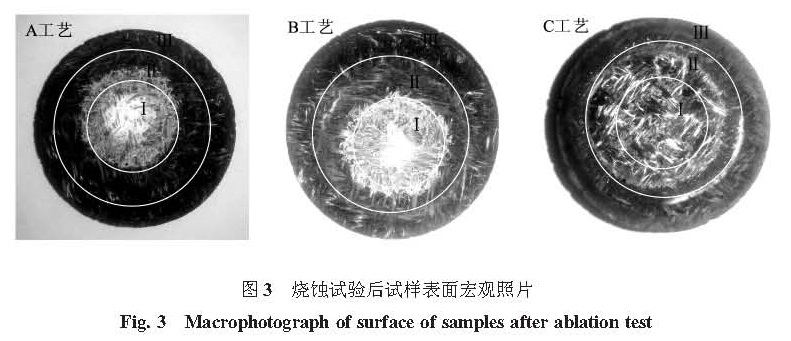

2.3 烧蚀性能及其机理分析A,B,C三种工艺路线制备的C/SiC-ZrC,C/SiC复合材料烧蚀试验后的试样宏观照片如图3所示。根据距离火焰中心位置的不同可将试样烧蚀区域按照图示情况划分为3个区域,即中心区(区域I)、过渡区(区域II)和边缘区(区域III)。

图1 三点弯曲C/SiC-ZrC 复合材料试样的位移-载荷曲线

Fig.1 Displacement and load curves of C/SiC-ZrC composite specimens with three-point bending从图2中可以看出,A,B两种改性工艺获得的C/SiC-ZrC复合材料试样在其表面中心区域均出现有白色的烧蚀产物,并且可以发现A工艺制备试样的中心区域白色烧蚀产物覆盖核心区面积要大于B工艺试样,而C工艺制备的C/SiC复合材料的试样表面中心区域则出现了更为明显的冲蚀凹坑,但其表面的白色烧蚀产物覆盖面积相对较少。此外,还可以发现随着不断远离烧蚀中心区域,3种工艺路线制备试样的表面烧蚀程度逐渐减弱。

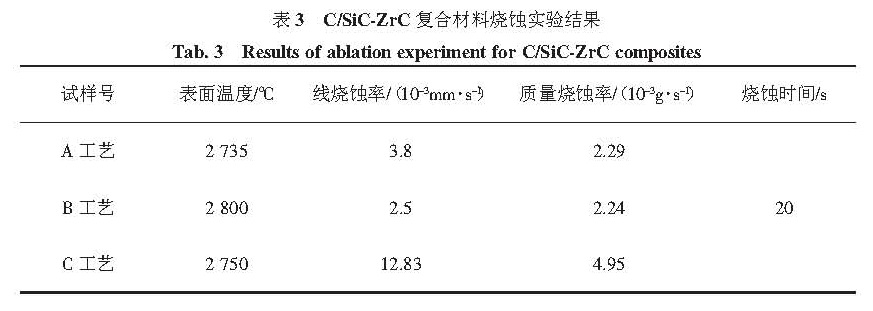

3种工艺路线制备的C/SiC-ZrC、C/SiC复合材料的氧乙炔烧蚀性能对比情况如表3所示。从表3中数据结果可以看出,A,B两种改性工艺制备试样的线烧蚀率相比C工艺分别下降70.4%和80.5%,其质量烧蚀率亦下降约50%左右,说明A,B两种改性工艺制备的C/SiC-ZrC复合材料试样烧蚀性能要明显优于无改性C工艺。因此,充分说明向浸渍溶液中添加PZC先驱体可大幅提高C/SiC复合材料的烧蚀性能。此外,从表3中数据可以发现B工艺获得的C/SiC-ZrC复合材料试样的烧蚀性能要略优于A工艺,这主要由于随着ZrC含量增大,其材料孔隙率增大,导致基体和碳纤维越容易被氧化,对其烧蚀性能带来了一定的负面影响。因此,可以说明ZrC含量的增加在一定程度上不一定利于其烧蚀性能的提高,后期需进一步研究ZrC含量对C/SiC复合材料烧蚀性能的影响规律。

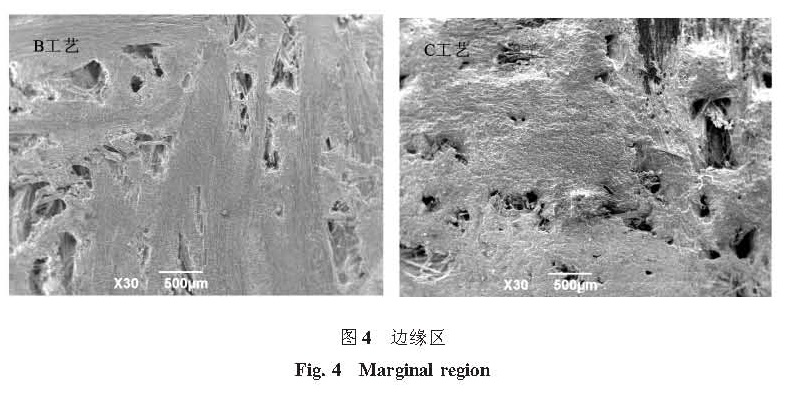

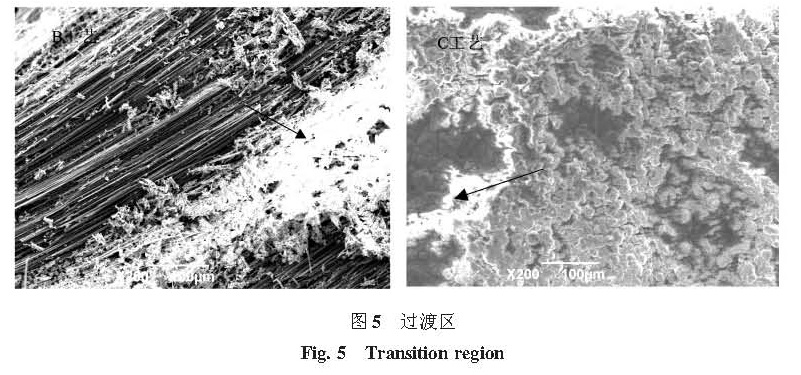

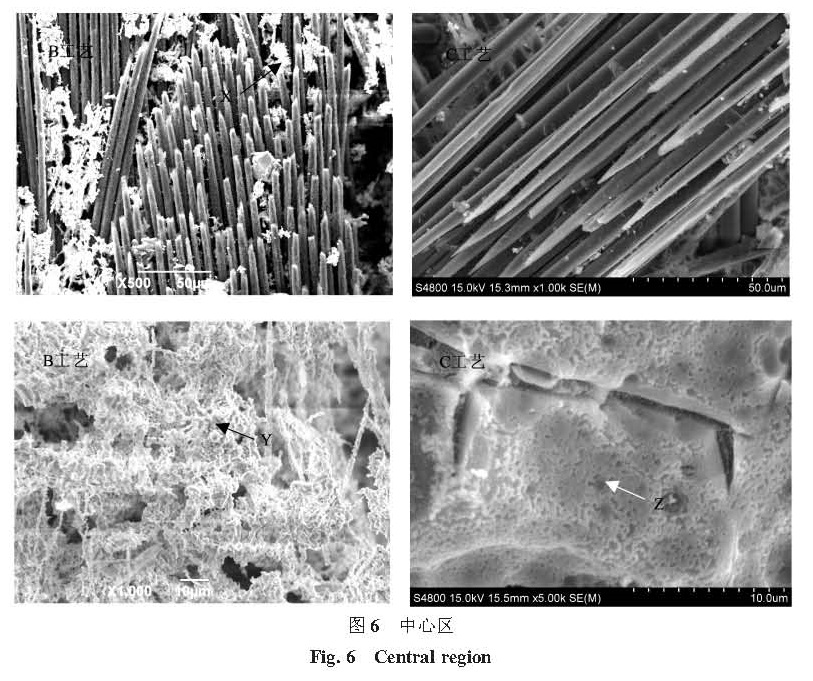

B,C两种工艺路线制备的C/SiC-ZrC、C/SiC复合材料烧蚀试样在Ⅰ、Ⅱ、Ⅲ区域的微观结构形貌SEM照片如图4~图6所示。从图4~图6中可以看出,B改性制备工艺并没有改变C/SiC复合材料试样的氧乙炔烧蚀特点,即从边缘区、过渡区至中心区,氧化烧蚀程度不断加剧:其边缘区因距材料的烧蚀中心最远,该区域内材料的表面温度和所承受的压强最低, 导致该区域内材料的烧蚀程度最低,可以看到该区域B,C两种制备工艺试样表面几乎没有发生烧蚀现象,也无被冲刷的痕迹;而过渡区部分区域的表面温度已经超过ZrC,SiC的氧化温度,从而使B,C两种工艺过渡区均出现了的少量白色氧化烧蚀产物(如图6所示箭头);其中心区域则发生了明显的氧化烧蚀痕迹,B,C两种制备工艺试样的该区域碳纤维均发生了明显的氧化损伤,其前端呈现典型的“针状”结构特征,并且可以发现B工艺制备的C/SiC-ZrC复合材料中心区域的碳纤维表面保留有较多的白色烧蚀产物,而C工艺制备的C/SiC复合材料的碳纤维几乎无白色烧蚀产物存在。此外,B,C两种工艺中心区域的基体烧蚀形貌也不尽相同,B工艺表现出多孔骨架结构,而C工艺则在基体SiC表面出现有弥散的玻璃态薄膜。

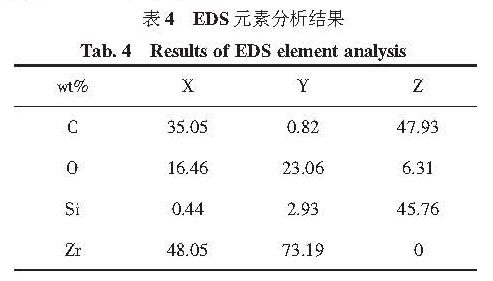

为获得C/SiC-ZrC,C/SiC复合材料的烧蚀特征及其机理,分别对图6中X,Y,Z三点的元素成分进行了EDS分析,具体结果如表4所示。从EDS图谱分析结果来看,C/SiC-ZrC复合材料烧蚀试样中心区X点碳纤维表面保留的白色烧蚀产物成分应主要为ZrO2,而C/SiC-ZrC复合材料烧蚀试样中心区Y点的“骨架”结构烧蚀产物成分主要为ZrO2及少量的SiO2,而C/SiC复合材料烧蚀试样中心区Z点的烧蚀产物成分主要为SiO2及未氧化的SiC基体。

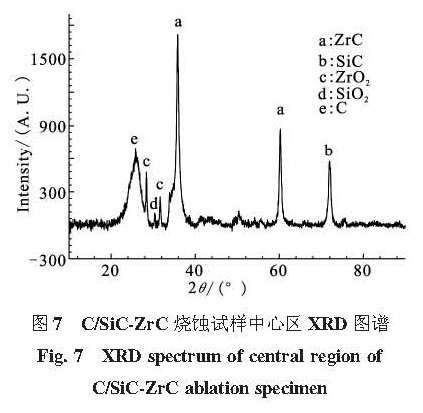

为进一步确认B工艺制备C/SiC-ZrC复合材料烧蚀试样表面的相组成,对其进行XRD分析(具体结果见图7所示)。

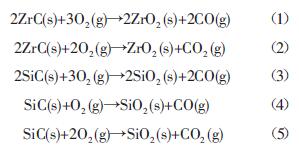

从图7中可以看出,B制备工艺获得的C/SiC-ZrC复合材料烧蚀试样表面相组成主要有ZrC,SiC,SiO2,ZrO2和C,从而再次验证了B工艺制备的C/SiC-ZrC复合材料烧蚀试样的SiC和ZrC基体均在氧乙炔冲蚀环境中均发生了如下一系列的氧化反应:

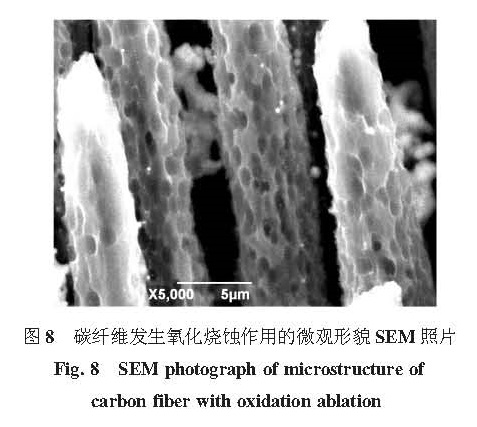

综上所述,基本可以得到PZC先驱体改性制备工艺能够提高C/SiC陶瓷基复合材料烧蚀性能的作用机理大致为:由于无PZC改性制备的C/SiC陶瓷基复合材料基体SiC在氧乙炔烧蚀环境中经过高温氧化会形成SiO2(液态)和SiO(气态),虽然SiO2因黏度较低,本身具有一定的自愈合作用,能够在一定程度上填充基体的裂纹与孔隙,减慢氧化性介质向材料内部的扩散速度,但随着温度的升高,SiO2保护膜的粘度逐渐降低,其与基体的附着力下降,在高速氧乙炔气流作用下容易被吹走或部分吹走,进而失去了对基体的保护作用,并且SiC熔点(2 380 ℃)较低,明显低于氧乙炔烧蚀中心区域烧蚀温度(见表3),导致基体SiC会发生升华现象,进而使大量碳纤维暴露在氧乙炔氧化性气氛中,导致碳纤维发生强烈的氧化烧蚀现象(见图8),极大地降低了材料的高温抗烧蚀性能;

图8 碳纤维发生氧化烧蚀作用的微观形貌SEM照片

Fig.8 SEM photograph of microstructure of carbon fiber with oxidation ablation而PZC先驱体改性C/SiC复合材料后,一方面由于基体SiC中存在一定量的ZrC,而ZrC因其熔点高(3 540 ℃),高温下难于熔化,能够承受较强氧乙炔冲刷气流,从而增强了材料的抗冲刷能力;另一方面ZrC基体在氧乙炔烧蚀环境中经高温氧化形成的ZrO2比SiC氧化产物SiO2具有更低饱和蒸气压和高溶解热(ZrO2 215.4 kJ/mol,SiO2 8.82 kJ/mol),使得ZrO2能够承受高温烧蚀而不会被大量气化流失,并且其能够在高温氧化环境中和SiO2在材料表面形成粘稠的ZrO2-SiO2玻璃态氧化膜,可以有效封填材料表面的裂纹、孔洞,进一步降低氧化性气氛向材料内部扩散的速率,对材料基体和纤维形成良好的保护作用,从而使得C/SiC-ZrC复合材料表现出较好的抗烧蚀能力。此外,由于PZC先驱体改性C/SiC复合材料后,其烧蚀试样表面的温度较高,导致其基体SiC发生主动氧化形成气态的SiO,进而在表面形成了以ZrO2为骨架,少量SiO2玻璃相弥钉扎在其中的多孔稳定结构(见图6),其能够减缓烧蚀火焰对材料内部的热力学和热化学烧蚀,对材料基体和纤维亦形成良好的保护作用;而且由于ZrO2是一种典型的热障涂层材料(热导率仅2.3 W/(m·K)),能够有效地阻止外部热量向材料内部扩散,减弱ZrO2骨架结构下面碳纤维、基体SiC及ZrC的氧化程度,加之ZrO2本身具有良好的抗热震剥离性能,从而进一步提高C/SiC-ZrC复合材料的抗烧蚀性能。

3 结论

1)随着有机锆组元PZC的加入,C/SiC-ZrC复合材料的孔隙率不断增大,其力学性能逐渐降低,且随着ZrC含量的增加,其力学性能的降低幅度不断增大,但有机锆组元PZC的加入在一定程度上会促使C/SiC-ZrC复合材料断裂破坏形式向“假塑性”模式转化;

2)随着有机锆组元PZC的加入,C/SiC-ZrC复合材料的烧蚀性能得到大幅提升,其线烧蚀率几乎能够降低了一个数量级,其质量烧蚀率亦下降约50%左右。但发现随着有机锆组元PZC含量的增加,其烧蚀性能出现不断下降的趋势;

3)有机锆组元转化的ZrC在氧乙炔燃气环境中生成的ZrO2与SiO2形成粘稠的二元玻璃态混合物和ZrO2本身低饱和蒸气压、高溶解热、低热导率等理化特征及高温下形成的骨架状的ZrO2微观结构,共同作用下进一步提高了C/SiC-ZrC的烧蚀性能。

- [1]张蒙正, 邹宇. 美国典型高超飞行器项目研发及启示[J]. 火箭推进, 2012, 38(2): 1-8. ZHANG Mengzheng, ZOU Yu. Development of American typical hypersonic flight vehicles and its enlightenment[J]. Journal of rocket propulsion, 2012, 32(2): 1-8.

- [2]SAVINO R, PATERNA D. Aerothermodynamic study of UHTC-based thermal protection systems[J]. Aerospace science and technology, 2005, 9(2): 151-160.

- [3]张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报, 2007, 24(2): 1-6.

- [4]杜若, 康宁宁. 陶瓷基复合材料在高超声速飞行器热防护系统中的应用[J]. 飞航导弹, 2010 (2): 80-87.

- [5]MUHLRATZER A, PFEIFFER H. CMC body flaps for the X-38 experimental space vehicle[C]// Proceedings of 26th Annual Conference on Composites,Advanced Ceramics,Materials,and Structures: A. Ceramic Engineering and Science. [S.l.]: John Wiley &Sons, Inc., 2002: 331-338.

- [6]NASLAIN R. SiC-matrix composites: nonbrittle ceramics for thermo-structural application[J]. International journal of applied ceramic technology, 2005, 2(2): 75-84.

- [7]GLASS D E. Ceramic matrix composite(CMC) thermal protection systems (TPS) and hot structures for hypersonic vehicles[C]//Proceedings of The 15th AIAA Space Planes and Hypersonic Systems and Technologies Conference. Dayton: AIAA, 2008, 28: 1-36.

- [8]CHRISTIN F. Design, fabrication, and application of thermostructural composites (TSC) like C/C, C/SiC, and SiC/SiC composites[J]. Advanced engineering materials, 2002, 4(12): 903-912.

- [9]OPEKA M M, TALMY I G, ZAYKOSKI J A. Oxidation- based materials 767 selection for 2 000 ℃ hypersonic aero surfaces:theoretical considerations and historical experience[J]. Journal of materials science, 2004, 39(19): 5887-5904.

- [10]白龙腾, 杨晓辉, 王毅, 等. 低成本制造C/SiC复合材料的热物理性能研究[J]. 火箭推进, 2016, 42(1): 58-65. BAI Longteng, YANG Xiaohui, WANG Yi, et al. Research on thermal physical properties of C/SiC composite manufactured with low-cost process[J]. Journal of rocket propulsion, 2016, 42(1): 58-65.